摘要:通過對LED燈具散熱器型材的外形結構進行分析,扼要地介紹該模具的設計要點,包括分流孔、工作帶、空刀、焊合室等的設計。

關鍵詞:分流孔;工作帶;空刀;焊合室;散熱器

Design of Extrusion Die for the LED Lamp

Radiator Aluminium

Radiator Aluminium

Liang Mei-chan, Liu Zheng-lin, Jiang Wan-sheng

(Guangdong Jianmei Aluminium Profiles Factory Co., Ltd., Foshan, 528231,Guangdong)

Abstract: Through to the LED lamp radiator profile shape and structure analysis, the design of Extrusion Die has been introducted briefly, including the design of the shunting holes, work zone, cutter and welding chamber.

Keywords: The shunting holes; Work zone; Cutter; Welding chamber; Radiator

1 前言

由于鋁型材具有質(zhì)輕、美觀耐用、散熱率高、塑形性好等優(yōu)點,在空調(diào)、冷卻器和散熱器等方面獲得了廣泛的應用。在我國,散熱器也越來越流行采用鋁合金型材,而且主要以鋁合金擠壓成形為主,這是因為擠壓成形的毛坯尺寸一致性好,生產(chǎn)周期短,成本也比較低。在鋁合金型材擠壓生產(chǎn)過程中,模具對實現(xiàn)整個擠壓過程有著十分重要的意義。模具是保證產(chǎn)品成形,具有正確形狀、尺寸和精度的基本工具。合理的工模具結構、形狀和尺寸,在一定程度上可控制產(chǎn)品的內(nèi)部組織和力學性能,特別是在控制空心制品的焊縫組織和力學性能方面,分流孔的大小和形狀以及其分布位置,焊合腔的形狀和尺寸,模芯的結構等起著決定性作用。

2 型材外形結構分析

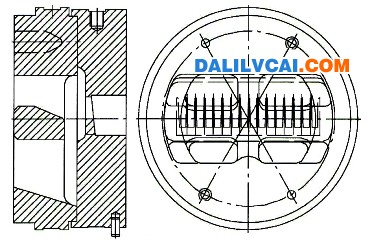

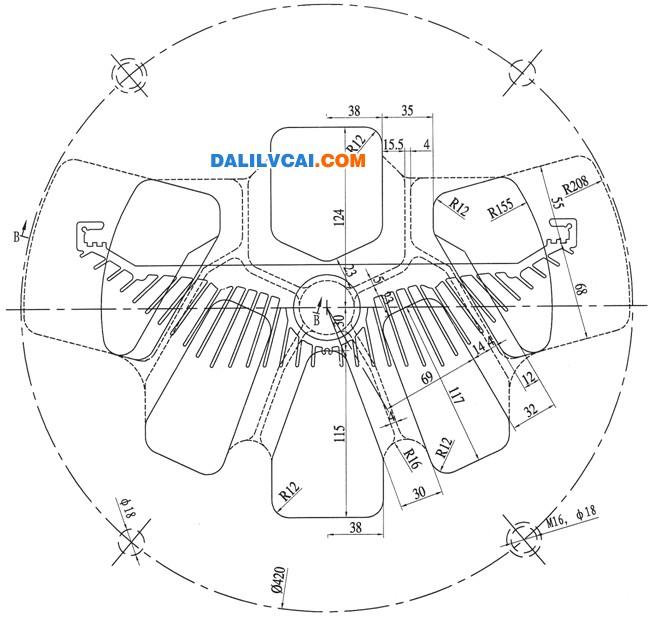

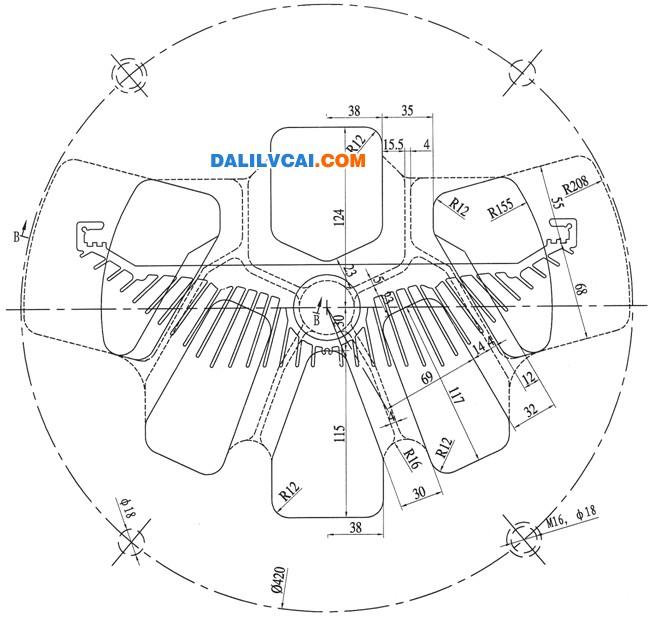

圖1是一款 LED燈具散熱器鋁合金型材截面圖,從圖中可知,該LED燈具散熱器用鋁合金擠壓空心型材,其特點是外接圓尺寸大,斷面形狀復雜,截面大,其外形長度為340mm,高度為100mm;散熱片齒薄,懸臂長,懸臂處舌比大,舌比最大可達8,而散熱片齒間間距小,在各齒間存在著危險斷面,擠壓時齒部受力后極易發(fā)生偏齒和斷齒導致模具報廢;其次是型材截面壁厚相差懸殊,特別是該截面根部的底板厚度較厚(最厚達28mm),而散熱片齒部最薄處厚度僅有2mm,壁厚比達14,造成擠壓流速的極不均勻,更增大了危險斷面的斷裂系數(shù)。因此給散熱器型材的模具設計、制造和生產(chǎn)帶來很大的難度。如果模具設計不合理,擠壓時易造成模具的偏齒、斷齒以及型材的扭擰、波浪、彎曲以及裂紋等缺陷而報廢,因此模具的合理設計是該LED燈具散熱器型材實現(xiàn)正常擠壓的決定因素。

3 模具的設計要點

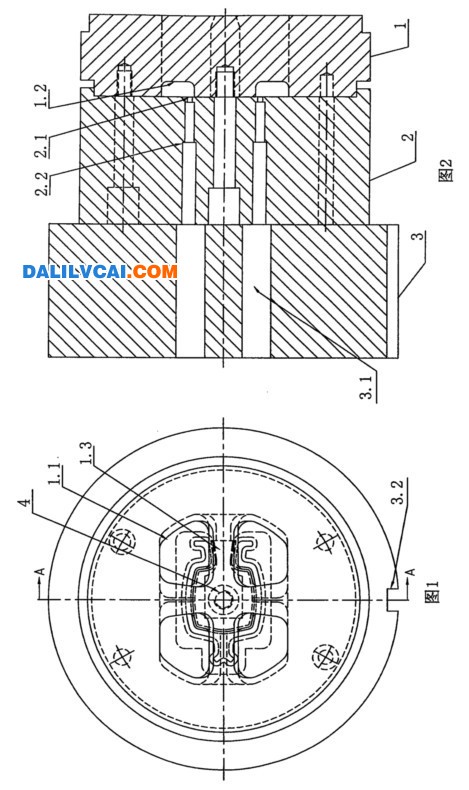

鑒于型材產(chǎn)品的難點分析,我們采用寬展擠壓方法生產(chǎn)。經(jīng)過充分研究,對兩端部區(qū)域采用30°大寬展角,有利于金屬自然流動,在兩端形成足夠的壓容室。為了保證產(chǎn)品擠壓出后的截面平直度,需對中心部位與邊部的金屬流速進行平衡,在模具結構設計方面,重點考慮分流孔、工作帶、空刀、焊合室、分流橋等5個方面的設計,LED燈具散熱器鋁合金型材模具結構如圖2所示。

3.1 分流孔

分流孔是金屬通往型孔的通道。一般來說,分流孔的數(shù)量越多,金屬的流速越均勻,分流孔體積大的,流速相對快。因此設計時使用六個分流孔的結構并使分流橋遮擋壁厚大的部分,使其起到阻礙金屬流動的作用,從而降低此處金屬的流速,使型材擠出時速度趨于平穩(wěn);分流孔直供齒部壁厚小的部分,使金屬流速加快,最終使厚薄處流速相對一致,使得金屬的流速趨于均勻,可以有效減小危險斷面的斷裂系數(shù)。

圖2 LED燈具散熱器鋁合金型材模具結構圖

3.2 工作帶

工作帶是模子中垂直模子工作端面并用以保證擠壓制品的形狀、尺寸和表面質(zhì)量以及調(diào)節(jié)金屬的流動的區(qū)段,對調(diào)節(jié)金屬流速起著重要作用。為了使型材擠出時各部分流動的速度均勻、擠出平穩(wěn),將壁厚薄、懸臂大、被模體遮蓋住部分的齒部工作帶設計為最低,這樣有利于減少金屬的摩擦力,降低金屬的流動阻力。

3.3 空刀

空刀部分是為了減少摩擦,使制品能順利通過,免遭劃傷,以保證產(chǎn)品表面品質(zhì)。為了防止懸臂折斷或偏擺,齒間的空刀設計盡量??;為了防止塞模,齒端部位空刀設計盡量大。

3.4 焊合室

焊合室是把分流孔流出來的金屬不斷聚集,靜壓力不斷增大,使分流孔之間的金屬焊合之后擠出模孔。為了使上下焊合時齒部速度快些,壁厚厚的部位流速慢些,焊合室高度取45mm,周邊用R5圓滑過渡,減少死區(qū)產(chǎn)生,有利于金屬流動,并降低了擠壓變形抗力。

3.5 分流橋

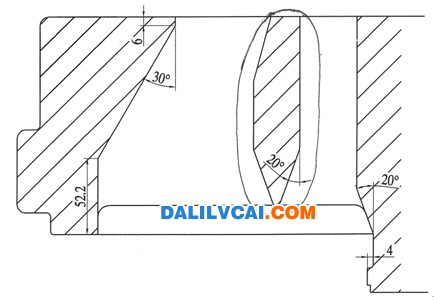

為了降低焊合條紋出現(xiàn)的機會或減輕焊合條紋的程度,把分流橋的倒角設計成水滴形,并把分流橋橋尖設計成20°錐形,分流橋橋尖角度越小,分流橋后鋁合金流的焊合壓力越大,這樣有利于金屬流動焊合,如圖3所示。

圖3 分流橋截面形狀示意圖

4 結束語

寬展模除了起寬展作用外,還起著預分配金屬和調(diào)整出口型材流速的作用。實踐證明,把LED燈具散熱器鋁合金型材用寬展模設計,可以通過加大寬展模兩側端部圓角半徑并對模具分流孔、工作帶、空刀、焊合室、分流橋等進行優(yōu)化設計,不僅有效地調(diào)節(jié)了金屬在擠壓時的流速,改善了擠出型材的均勻性,而且減少了由于模具承受較大的正面壓力所導致的模孔危險斷面的斷裂,實現(xiàn)了正常擠壓,極大地延長了模具的使用壽命,提高了生產(chǎn)效率。