鑄造是液態(tài)金屬成形工藝。眾所周知,處于高溫的液態(tài)金屬在大氣中表面會被氧化,并產(chǎn)生氧化膜。但是,長期以來關于這種氧化膜對鋁合金鑄件質量的影響,基本上都只考慮金屬液中卷入非金屬夾雜物的問題,很少做更進一步的探討。

基于多年的研究,英國Birmingham大學的J.Campbell等,從宏觀和微觀方面發(fā)現(xiàn)折疊的氧化膜夾層對鋁合金鑄件的質量有非常重要的影響。campbeH等認為,對氧化膜夾層的認識是一項最令人振奮的發(fā)現(xiàn)。目前,我們暫將Campbell等得到的初步結論和見解稱為“氧化膜夾層說”。

液態(tài)鋁合金中卷入氧化膜夾層后,其對鑄件質量的影響大體上可分為兩個方面:一是宏觀方面,除割裂金屬基體使力學性能降低外,還會誘發(fā)氣孔和小縮孔等鑄造缺陷;二是微觀方面,對晶粒大小、枝晶間距、鋁硅合金中Na和Sr的變質效果等都有重要的影響。

本文從“氧化膜夾層說”的角度簡單地介紹氧化膜夾層對鑄件質量影響的宏觀方面,供生產(chǎn)企業(yè)的技術人員參考,暫不涉及微觀方面的影響。讀者如有興趣,請參閱J.Campbell等近年陸續(xù)發(fā)表的文章。

一、液態(tài)金屬表面氧化膜的特性

常用鑄造合金(鑄鋼、鑄鐵、鋁合金和鎂合金)中所見到的主要氧化物的密度及其熔點見表1。

分析氧化膜的特性,不能不同時考慮其所依附的金屬母液的密度和熔點。鐵、鋁和鎂的熔點及相關鑄造合金在熔融狀態(tài)下密度的近似值見表2。

在鋼、鐵方面,以鑄鋼件生產(chǎn)為例加以說明。鍘液被氧化產(chǎn)生的FeO,熔點和密度都比鋼液低得多,且在高溫下的活性很強,基本上不可能單獨存在。FeO可與SiO2結合生成低熔點的FeO·SiO2,也可與鋼中的硅和錳作用生成MnO和SiO2并進而結合成MnO·SiO2,還可與鋼中的碳作用生成CO,此外會有小部分溶于鋼液。如果脫氧處理不當,或出鋼后鋼液被二次氧化,都會使鋼中非金屬夾雜物增多,或使鑄件產(chǎn)生氣孔或表面夾渣之類的缺陷。但是,鋼液表面產(chǎn)生的氧化物,熔點都低于鋼板溫度,只能聚集,不可能折疊成氧化膜夾層懸浮于鋼液中,因而也就不會有氧化膜夾層所造成的各種問題。

鋁合金和鎂合金的情況則與此完全不同,現(xiàn)以鋁合金為例簡要說明如下。

鋁在液態(tài)下的活性很強,鋁液表面極易與大氣中的氧作用生成Al2O3薄膜。Al2O3的熔點比液態(tài)鋁合金的溫度高得多,且非常穩(wěn)定,Al2O3,的密度又略高于鋁液,因此Al2O3薄膜易懸浮在鋁液中,不會聚集而與鋁合金液分離。

在鋁合金液發(fā)生擾動時,表面的Al2O3,薄膜就會折疊成夾層,并被卷入金屬液中,從而造成鋁合金所特有的許多問題。

二、氧化膜夾層的形成及其有害作用

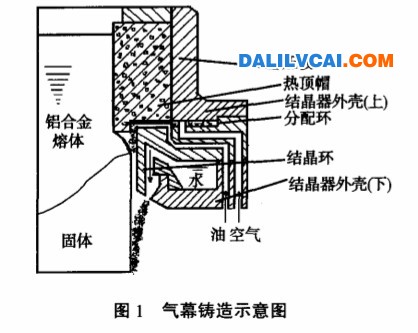

鋁合金在熔煉過程中自熔爐內(nèi)傾出時、變質處理過程中、以高氣流速度進行噴吹凈化處理時,以及澆注過程中,鋁合金液都會受到強烈的擾動。液態(tài)金屬表面的擾動,會拉動其表面上的氧化膜,使之擴展、折疊和斷開。氧化膜斷開處露出的清潔合金液面,又會被氧化而產(chǎn)生新的氧化膜。氧化膜的折疊會使其朝向大氣一側的干燥表面互相貼合,并在兩干燥表面間裹入少量的空氣,成為“氧化膜夾層”,如圖1所示。

氧化膜夾層易于卷入金屬液中,還會在擾動的金屬液作用下被擠成小團。由于Al2O3的熔點比鋁合金液的溫度高1000℃以上,且具有高度的化學穩(wěn)定性,小團氧化膜夾層不會熔合,也不會溶于鋁合金中。雖然Al2O3的密度略高于鋁合金液,但裹入空氣后的氧化膜夾層的密度就比較接近于鋁合金液。因此,除在大型保溫爐內(nèi)長時間靜置過程中氧化膜夾層可能下沉外,在一般鑄造生產(chǎn)條件下都會比較穩(wěn)定地懸浮于鋁合金液中。

已經(jīng)懸浮有氧化膜夾層的鋁合金液再次受到擾動時,又會產(chǎn)生更多的氧化膜夾層。鑄件生產(chǎn)過程中,合金的熔煉、自熔爐傾出、變質處理、凈化處理及澆注等作業(yè)都會使鋁合金液產(chǎn)生強烈的擾動,鋁合金液中除保留原有的氧化膜夾層外,還會因再次擾動而不斷增加新的氧化膜夾層。因此,進入型腔的金屬液中都含有大量微小的氧化膜夾層。

金屬液充滿型腔后,即處于靜止狀態(tài),被擠壓成團的氧化膜夾層會逐漸舒展成為小片狀。金屬液冷卻到液相線以下后,枝狀晶的生核和長大,又是促進被擠壓成團的氧化膜夾層舒展的因素,如圖2a所示。

鑄件凝固后,大量小片狀氧化膜夾層本身就是小裂紋,起切割金屬基體的作用,當然會使合金的力學性能降低,而危害更大的卻是誘發(fā)氣孔和小縮孔的產(chǎn)生。

隨著液態(tài)金屬溫度的逐漸降低,氫在金屬液中的溶解度不斷下降,但氫以氣孔的形式自液態(tài)金屬中析出是非常困難的。均勻的液相中產(chǎn)生另一種新相(氣相)時,總是先由幾個原子或分子聚集而成,其體積很小。這種體積微小的新相,其比表面積(即單位體積的表面積)極大,要產(chǎn)生新的界面,就需要對其作功,這就是新相的界面能,即其表面面積與表面張力的乘積。實際上,鋁合金液在冷卻過程中要得到這樣大的能量是不可能的。即使產(chǎn)生了新相的核心,其長大也需要很大的能量,且只有在新相的尺寸超過某一臨界值后才有可能長大,而尺寸小于臨界值的新相核心不可能長大,只會自行消失。

理論上,氣相在液相中生核、長大是非常困難的。實際上,如果沒有其他誘發(fā)因素,在氫含量基本正常的條件下,均勻的鋁合金中因氫氣析出而產(chǎn)生氣孔的情況是不可能發(fā)生的。

金屬液中含有大量懸浮的氧化膜夾層時,情況就大不相同了。氧化膜夾層中大都裹有少量空氣,當金屬液的溫度降低且氫在其中的溶解度下降時,氧化膜夾層中的小空氣泡對氫而言是真空,溶于金屬液中的氫向空氣泡中擴散是非常方便的。而氫向小空氣泡中擴散,使氧化膜夾層漲大,就會在鑄件中造成氣孔缺陷,如圖2b所示。

如果鋁合金液的凈化處理作業(yè)良好,金屬液中的氫含量很低,鑄件中產(chǎn)生的氣孔就會很少。但是,如果金屬液中沒有氧化膜夾層,即使金屬液中氫含量較高,凝固時氫也只能以過飽和狀態(tài)固溶于合金中,不可能產(chǎn)生氣孔。

如果鑄件的補縮條件不好,凝固收縮過程中會產(chǎn)生縮孔。由于氧化膜夾層中是空的,易于拉開,縮孔也大都在氧化膜夾層處形成。在這種情況下,溶于金屬液中的氫也會向其中擴散,使孔洞擴大,如圖2c所示。

綜上所述,可以認為:對于鋁合金鑄件,氧化膜夾層是使材質力學性能降低,并導致鑄件產(chǎn)生針孔、氣孔類缺陷的主要原因。為提高材質的力學性能,提高鑄件的致密度,采取措施消除氧化膜夾層比加強脫氣凈化作業(yè)更為重要。

三、減少乃至消除氧化膜夾層的措施

由于認識氧化膜夾層的作用為時不久,目前對于減少或消除鋁合金液中的氧化膜夾層還沒有成熟的經(jīng)驗,這正是今后我們所要面對的課題。按目前的認知,原則上可從以下幾方面入手。

(1)在合金熔煉過程中,應盡量避免液面氧化膜的擾動。但液面以下金屬液的對流和攪動不會導致氧化膜的卷入。

(2)采用噴吹凈化處理,也有脫除懸浮于金屬液中的氧化膜的作用,但處理時應盡量降低氣流速度,使其對液面氧化膜的破壞作用降到最低程度。

(3)采用“澆包燒注”方式時,最好采用茶壺嘴式澆包,以減輕對液面氧化膜的擾動。

(4)采用低壓鑄造工藝時,如能保持液流平穩(wěn)地進入型腔,則鑄件本體的力學性能會明顯高于用常規(guī)工藝制造的鑄件。

(5)工藝設計時,必須力求澆注系統(tǒng)中的金屬液流平穩(wěn),不產(chǎn)生紊流,最好采用底注方式。

此外,應特別注意作為爐料的鋁合金錠的質量。

廢金屬的回收、再利用,對于可持續(xù)發(fā)展的工業(yè)社會是非常必要的。鋁和鋁合金制品的一個重要優(yōu)點就是易于回收和再利用,與原生鋁相比,再生鋁可減少能耗約95%。目前,全球再生鋁用量約占金屬鋁總用量的1/3,鑄造行業(yè)中再生鋁錠的用量也很可觀。

需要強調(diào)的是,再生鋁錠的質量差別很大,用不同廠家生產(chǎn)的化學成分相近的鋁錠,生產(chǎn)的鑄件質量可以大不相同。同一廠家提供的不同爐次的鋁錠,質量也可能有很大差別。而再生鋁錠生產(chǎn)過程中,對其中氧化膜夾層不加控制,可能是造成這種差別的重要原因之一。

因此,除大力呼吁加強再生鋁錠生產(chǎn)過程中的質量控制外,鋁合金鑄件生產(chǎn)廠家選用再生鋁錠時,一定要特別注意來料的質量考核,且應有試生產(chǎn)階段。因此,有些廠家寧愿以較高的價格購買原生鋁錠配料,也不是沒有道理的。

由于金屬鋁及鋁合金具有很好的流動性和可塑性,而且鑄造加工是在有壓力的壓鑄機中鑄造,因此鋁壓鑄件可以做出各種較復雜的形狀,也可作出較高的精度和光潔度,從而很大程度的減少了鑄件的機械加工量和金屬鋁或鋁合金的鑄造余量,不僅節(jié)約了電力、金屬材料、還大大節(jié)約了勞動成本;而鋁及鋁合金具有優(yōu)良的導熱性,較小的比重和高可加工性;從而鋁壓鑄件被廣泛應用于汽車制造、內(nèi)燃機生產(chǎn)、摩托車制造、電動機制造、油泵制造、傳動機械制造、精密儀器、園林美化、電力建設、建筑裝飾等各個行業(yè)。

鋁壓鑄件可以被制造為鋁壓鑄汽車配件、鋁壓鑄汽車發(fā)動機管件、鋁壓鑄發(fā)動機氣缸、鋁壓鑄汽油機氣缸缸蓋、鋁壓鑄氣門搖臂、鋁壓鑄氣門支座、鋁壓鑄電力配件、鋁壓鑄電機端蓋、鋁壓鑄殼體、鋁壓鑄泵殼體、鋁壓鑄建筑配件、鋁壓鑄裝飾配件、鋁壓鑄護欄配件、鋁壓鑄鋁輪等等零件。