摘要:研究了鑄造A356-T6鋁合金板不同位置處的拉伸性能。采用掃描電子顯微鏡和光學(xué)顯微鏡對拉伸斷口及斷口縱剖面的組織形貌進(jìn)行了觀察分析。試驗(yàn)結(jié)果表明,鑄造A356一T6鋁合金的拉伸屈服強(qiáng)度隨離澆道口平面距離的增加而減小,斷裂強(qiáng)度則是先減小然后再增大,而延伸率隨高度變化不明顯。鑄造A356-T6鋁合金的平均屈服強(qiáng)度、斷裂強(qiáng)度、延伸率和斷面收縮率分別為2l6.64 MPa,224 MPa,1.086%和0.194% 。斷口分析表明拉伸斷口的表面分布著雜質(zhì)、孔洞、鑄造縮孔和氧化膜等缺陷,斷口表面也存在開裂的由碳、氧、鐵、鎂、鋁和硅元素形成的復(fù)合粒子。鑄造A356-T6鋁合金在拉伸過程中,裂紋萌生于共晶硅粒子與基體結(jié)合處,并沿枝晶胞之間的共晶區(qū)域進(jìn)行擴(kuò)展,當(dāng)前進(jìn)的裂紋遇到取向不一致的共晶硅粒子時(shí),裂紋將截?cái)喙簿Ч枇W?。鑄造A356-T6鋁合金拉伸斷裂方式為沿胞(即穿晶)斷裂的準(zhǔn)解理斷。

關(guān)鍵詞: 鑄造A356鋁合金:A1-7%Si-0.4Mg; 拉伸性能; 斷裂機(jī)制:斷口形貌

中圖法分類號:TG 146.2 l 文獻(xiàn)標(biāo)識碼:A 文章編號:1002一l85X(2006)10一l620—05

Abstract:The cast A356 aluminum alloy plate produced by precision sand(chemical bonded)process was heat treated by T6 technology. Tensile properties in diferent locations of cast A356-T6 aluminum alloy plate were studied.The fractography and its longitudinal surface were examined and analyzed by optical microscope(OM),scanning electric microscope(SEM)and energy spectrum analysis(ESA).The results show that the yield strength of cast A356-T6 aluminum alloy decreases with increasing of the distance from the inner gate plane, but the tensile strength firstly decreases and then increases with increasing of the distance.The elongation variation with the distance is not obvious.The average values of yield strength(o-0 2),tensile strength(o-b),elongation( and reduction in area (%)of A356-T6 alloy are 2 1 6.64 M Pa,224 MPa,1.086% and 0.1 94% ,respectively.The inclusions,pores,shrinkage porosities and oxide film were observed in fracture surface.And the fracture particle combined by C,O,Fe,M g,AI and Si elements was also observed in some tensile fracture surface.During the tensile testing,the cracks initiated from the interface between eutectic silicon and aluminum matrix,and propagated along eutectic region around the dendritic cel1.The tensile fracture m echanism of cast A356-T6 aluminum alloy is quasi-cleavage feature of trangranular model(along the cell fracture).

Key words:cast A356 aluminum alloy;AI-7%Si-0.4M g;tensile properties;fracture mechanism;fractography

1 前 言

鑄造鋁合金由于具有優(yōu)異的鑄造性能, 良好的耐腐蝕性,高的強(qiáng)重比和鑄件制造成本低,能夠近終成型等特點(diǎn),在汽車和航空工業(yè)上得到了日益廣泛的應(yīng)用[1-4],其中A1.Si7.Mg(A356)鑄造鋁合金通常用來制備汽車氣缸蓋及發(fā)動(dòng)機(jī)滑塊構(gòu)件[5]。鑄造鋁合金構(gòu)件的主要問題是存在孔隙、氧化物和非金屬夾雜物等缺陷[4],這些缺陷強(qiáng)烈影響構(gòu)件的服役性能。鑄造A356鋁合金的力學(xué)性能取決于構(gòu)件中相的特性及其分布,缺陷的性質(zhì)、數(shù)量和尺寸。盡管鑄造A356鋁合金的力學(xué)性能及其疲勞性能得到了廣泛的研究[4-9],但仍然有一些問題有待于進(jìn)一步研究予以澄清,比如,鑄造鋁合金在拉伸過程中裂紋的萌生及其擴(kuò)展的定量分析有待進(jìn)一步的建立。在疲勞載荷加載中,短裂紋擴(kuò)展行為取決于應(yīng)力狀態(tài)和組織結(jié)構(gòu)特征,比如,硅粒子和α-Al形態(tài)、分布及其大小,缺陷的性質(zhì)、分布、數(shù)量及其大小。因此,充分研究鑄造鋁合金的拉伸性能及其微觀組織特征是定量分析和描述短裂紋擴(kuò)展的前提,為定量模擬和建立疲勞短裂紋行為提供基本的信息,也為鑄造A356鋁合金的工程應(yīng)用奠定基礎(chǔ)。沒有經(jīng)過Sr改性和熱等靜壓處理的鑄造A356合金,其具有優(yōu)異的加工性能和制備成本低等特點(diǎn),但關(guān)于其拉伸性能,疲勞特征及其機(jī)制研究較少。因此,研究該類合金的力學(xué)性能及其疲勞機(jī)制在工業(yè)生產(chǎn)上具有重要的意義。本試驗(yàn)主要研究鑄造A356(A1.Si7.Mg)的拉伸性能和分析拉伸斷口及其斷口縱剖面的微觀組織特征。

2 試 驗(yàn)

2.1 合金及熱處理?xiàng)l件

試驗(yàn)用鑄造A356鋁合金板通過細(xì)砂澆注成型,澆注溫度為700℃;鑄造前,在680℃對熔化金屬液脫氣30min,并按T6熱處理工藝對合金板進(jìn)行熱處理,其合金板的化學(xué)成分如表1所示。

表1 鑄造A356鋁合金的化學(xué)成分(%)

Table 1 The chemical composition of cast A356 aluminium alloy

|

Elements

|

Si

|

Mg

|

Fe

|

Ti

|

A11 other element

|

Al

|

|

Content

|

7.04

|

0.39

|

0.1

|

0.1 5

|

<0.05

|

Balance

|

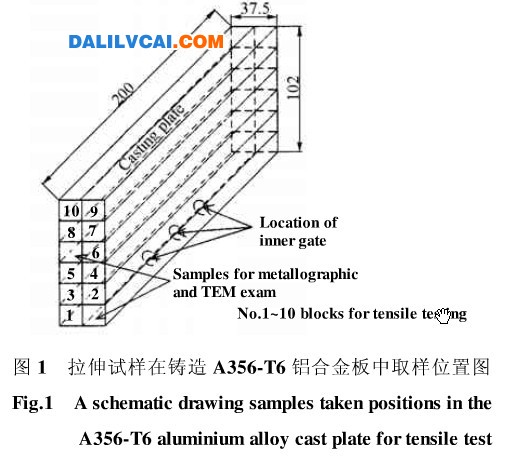

2.2 試樣制備

按照圖1的取樣方位將鑄造A356一T6鋁合金板制成拉伸毛坯,并按照GB/T228—2002標(biāo)準(zhǔn)將其加工成拉伸試樣。在室溫條件下進(jìn)行拉伸試驗(yàn),加載速率為0.008S-1,利用引伸計(jì)測定拉伸試樣的屈服強(qiáng)度、斷裂強(qiáng)度、延伸率。利用JEM.6400掃描電子顯微鏡來觀察拉伸試樣的斷口形貌。將拉伸斷口用環(huán)氧樹脂保護(hù),并利用線切割將斷口沿拉伸軸向方向縱剖,將剖面先在不同粗細(xì)的金相砂紙上磨制,然后用2.5 µm的金相液進(jìn)行拋光,采用0.5%氫氟酸水溶液進(jìn)行組織腐蝕,最后置于MeF3型光學(xué)顯微鏡下觀察斷口縱剖面的組織形貌。

圖1 拉伸試樣在鑄造A356.T6鋁合金板中取樣位置圖

Fig.1 A schematic drawing samples taken positions in the

A356一T6 aluminium alloy cast plate for tensile test

3 試驗(yàn)結(jié)果及討論

3.1 A356.T6鋁合金的力學(xué)性能

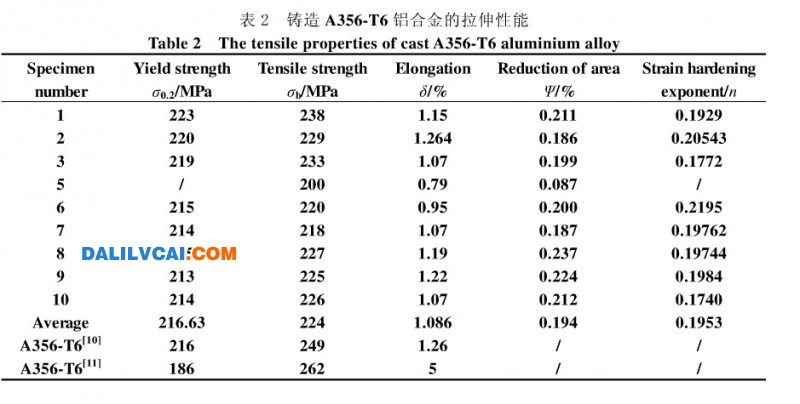

在室溫條件下對鑄造A356.T6鋁合金進(jìn)行拉伸試驗(yàn),所測得的試驗(yàn)結(jié)果列于表2中。拉伸強(qiáng)度及其延伸率隨鑄造位置的變化趨勢如圖2所示,在繪制圖2時(shí),將同一水平面上的兩根試樣的拉伸值進(jìn)行平均,并以澆道口所在的平面為零平面繪制拉伸性能隨高度變化趨勢。

圖2 鑄造A356.T6鋁合金的拉伸性能隨鑄造高度變化趨勢

Fig.2 Curves of the tensile properties VS.the distance from the

bottom ofcast A356·T6 aluminum alloy plate

從表2中可以得出鑄造A356-T6鋁合金的平均屈服強(qiáng)度、斷裂強(qiáng)度、延伸率和斷面收縮率分別為216.64MPa,224 MPa,1.086%和0.194%,經(jīng)計(jì)算,相應(yīng)值的標(biāo)準(zhǔn)差(Standard Deviation)分別為3.584 MPa,10.884 MPa,0.146% ,0.043% ,相應(yīng)的平均值標(biāo)準(zhǔn)誤差(Standard Error ofthe Mean)分別為1.267 MPa,3.628 MPa,0.049%,0.O14% ,因此測得的平均值是可信的。鑄造A356.T6鋁合金的屈服強(qiáng)度和斷裂強(qiáng)度分別為文獻(xiàn)[10]相應(yīng)值的1.0和0.9, 為文獻(xiàn)[11]相應(yīng)值的1.17和0.86,因此該合金的拉伸屈服強(qiáng)度較好,但斷裂強(qiáng)度較低。該合金斷裂強(qiáng)度低主要與其延伸率較低相關(guān),而延伸率受鑄造合金內(nèi)部缺陷的控制,文獻(xiàn)[10]指出鑄造缺陷強(qiáng)烈的影響其斷裂延伸率。鑄造條件(包括鑄造溫度、澆注溫度梯度、澆注速度和鑄造壓力)的變化,將影響合金的凝固速率,進(jìn)而影響鑄造合金的微觀結(jié)構(gòu)。因此,即使相同合金成分和相同工藝制備的鑄造合金, 其拉伸性能值也具有差異性。而對于熱處理工藝,雖然都采用T6熱處理,但是其固溶和時(shí)效溫度及時(shí)間并不相同。延長固溶時(shí)間,有利于合金元素充分溶入基體中,這樣合金的延伸性就能提高。

表2 鑄造A356.T6鋁合金的拉伸性能

Table 2 The tensile properties of cast A356-T6 aluminium alloy

從圖2中可以看出鑄造A356-T6鋁合金的拉伸屈服強(qiáng)度隨離澆道口平面距離的增加而減小, 而斷裂強(qiáng)度則是先減小然后再增大。但鑄造A356-T6鋁合金的延伸率隨高度變化并不很明顯。這些拉伸性能的變化與鑄造過程中液態(tài)金屬的凝固方位和速率有關(guān),一般來說離模壁和澆道口較近的金屬液首先凝固,而液態(tài)金屬的中心部位和離冒氣口較近的液體最后凝固,這樣在最后凝固的金屬中存在較多的渣滓、氧化膜和鑄造縮孔,因此這些位置處的金屬性能相對較低。而且Al-Si共晶體量和微觀空隙的密度沿著凝固路徑而增大,因此位于臨近鑄造合金體表面和遠(yuǎn)離出氣端的試樣表現(xiàn)出較高的拉伸性能。同時(shí)在鑄造過程中由于凝固造成的氣孔、縮孔和澆注過程形成的渣滓和氧化膜等缺陷在凝固金屬中分布的隨機(jī)性,所以導(dǎo)致了拉伸性能隨鑄造高度變化的波動(dòng)性,對于5#拉伸試樣,其斷裂強(qiáng)度和延伸率都遠(yuǎn)低于其它拉伸試樣,主要在于其內(nèi)部分布著更多的鑄造缺陷。

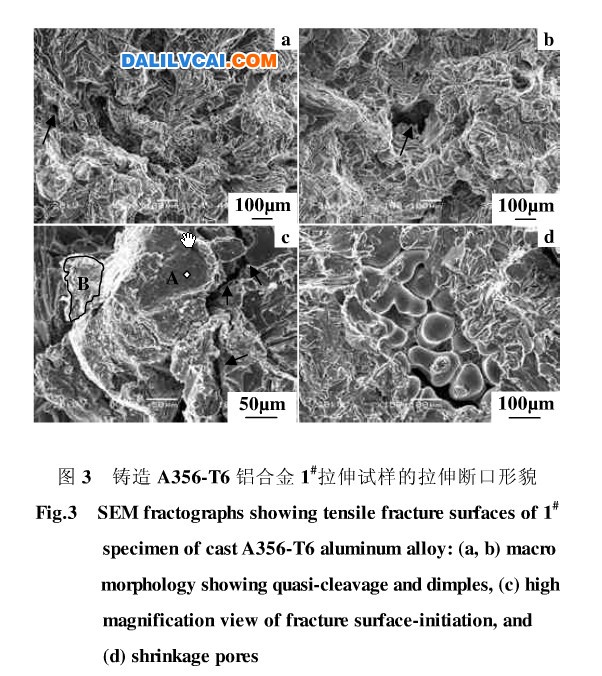

3.2 A356-T6鋁合金的斷口形貌

鑄造A356-T6鋁合金板中的1#拉伸試樣的斷口形貌如圖3所示, 其斷裂為準(zhǔn)解理斷裂, 也可以從掃描照片I二看出韌窩形貌,如圖3a所示 在拉伸斷口表面存在鑄造留下的孔洞,如圖3a和圖3b中箭頭所指,孔洞尺寸大者達(dá)到幾百微米,小者只有幾個(gè)微米大在斷口的表面可明顯的觀察到二次裂紋和鑄造縮孔,分別如圖3c箭頭所指和圖3d所示 在斷口表面可以看到合金內(nèi)部存在與基體組織不同的相,如圖3c所示。圖3c中A 處的點(diǎn)掃描表明該處含有C,O,Al和Si元素,其原子分?jǐn)?shù)分別為42.94%,1.54%,54.78%和0.74% ,在圖3c中B位置處的面能譜分折表明該位置處不含C元素,o,A1和si元素的原子分?jǐn)?shù)分別為7 23% .58.76%,34.01% 。這些C和O元素是從澆注過程帶八的渣滓、氧化膜而形成的。

圖3 鑄造A356-T6鋁合金1#拉伸試樣的拉伸斷口形貌

Fig.3 SEM fractographs showing tensile fracture surfaces of I

specimen ofcast A356-T6 aluminum ahoy:(a,b,macro

morphology showing quasi·cleavage and dimples,(c)higl1

magnification view of fracture surface一[nit[alion,and

(d)shrinkage pores

其它拉伸試樣的斷口形貌與1#相似,都表現(xiàn)為準(zhǔn)解理斷裂,在斷口表面都能觀察到韌窩, 同時(shí)在斷口表面都分布著雜質(zhì)、孔洞、鑄造縮孔和氧化膜等缺陷。5#與1#拉伸試樣的斷口形貌的唯一區(qū)別在于5#斷口表面有更多的位置分布鑄造縮孔,而且在斷口表面發(fā)現(xiàn)了開裂的粒子,如圖4a箭頭所示。在圈4a中C處的面掃描,該處含有C,O,Mg,Al,Si和Fe元素,其原子分?jǐn)?shù)分別為13.47%,l0.61%,1.02%,53.86%,20.71%和 0.33%。結(jié)合拉伸斷裂強(qiáng)度,可以看出5#試樣的強(qiáng)度遠(yuǎn)低于其它拉伸試樣, 斷裂強(qiáng)度和斷面收縮率分別為1#試樣的83.65%和0.412。同時(shí)試驗(yàn)過程中沒有測試出5#拉伸試樣的屈服強(qiáng)度,即表明試樣的斷裂強(qiáng)度低于其屈服強(qiáng)度值, 這主要在于粒子的開裂和更多鑄造縮孔的影響導(dǎo)致了其力學(xué)性能的惡化。因?yàn)榻孛嫔峡s孔的增多降低了承受外載荷的有效面積,所以試樣在較小的載荷下就可以發(fā)生斷裂。

圖4 鑄造A356-T6鋁合金5#拉伸試樣的拉伸斷口形貌

Fig 4 SEM fractographs showing tensile fracture surfaces of 5

specimen ofcastA356-T6 aluminum alloy:(a)fracture

partic]e and『b1 shrinkage pores

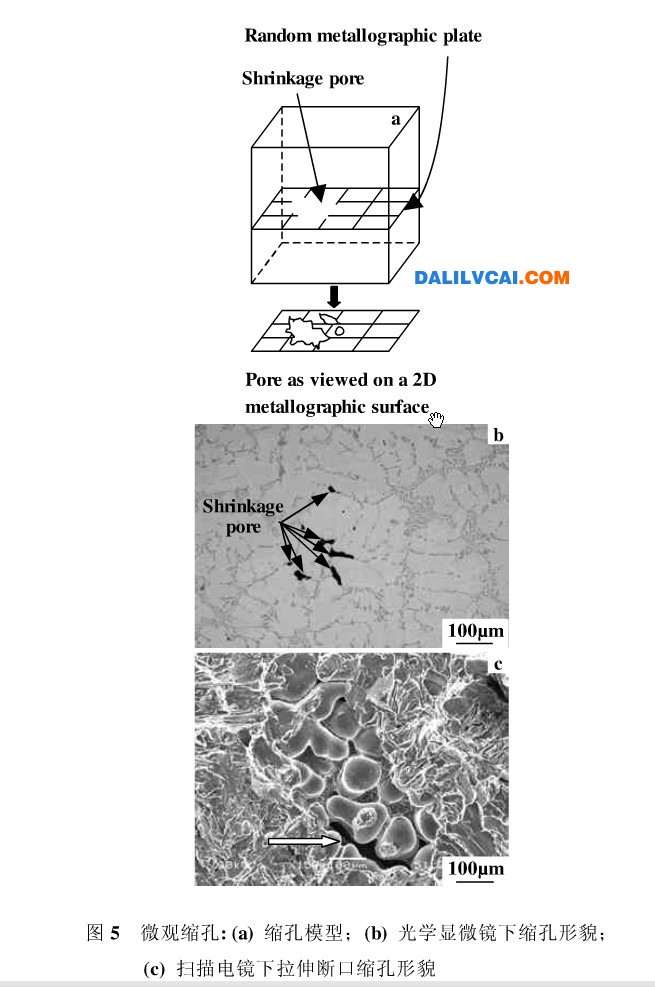

關(guān)于鑄造縮孔與鑄造合金的力學(xué)性能的定量關(guān)系到目前都沒有得到很好的解決,鑄造縮孔在光學(xué)顯微鏡和掃描電子顯微鏡下的形貌并不一樣,而且相同的鑄造縮孔在光學(xué)顯微鏡和掃描電子顯微鏡下的尺寸并不一致,Boileau等[l3]指出通過SEM 在斷裂表面所測定的縮隙尺寸通常為光學(xué)顯微鏡下測定值的2倍~5倍,光學(xué)顯微鏡常低估縮孔的尺寸,因此,在定量分析孔洞尺寸與力學(xué)性能關(guān)系時(shí),需要對通過金相測定的孔洞尺寸進(jìn)行修正。參照文獻(xiàn)[l3], 圖5描述了光學(xué)顯微鏡和掃描電子顯微鏡在測定縮孔尺寸上差別的原因。

圖5 微觀縮孔:(a)縮孔模型:(b)光學(xué)顯微鏡下縮孔形貌:

(c)掃描電鏡下拉伸斷口縮孔形貌

Fig.5 Mieroshfinkage porosities:(a)shrinkage po rosity model,

(b)metallographic morphology.and(c)shrinkage motphology

on tensile fracture surface under scanning electron microscope

3.3 拉伸斷口的縱剖面形貌

將拉伸斷面縱剖.并制成金相試樣,其斷口縱剖面光學(xué)顯微鏡形貌如圖6所示。從圖中可以觀察到有很多硅粒子分布在斷口邊緣處。在縱剖面可明顯看到裂紋是沿著簇狀共晶硅粒子擴(kuò)展的,如圖6a中A箭頭所指和圖6b高倍光學(xué)顯微鏡形貌所示。在枝晶胞周圍共品區(qū)域中可以明顯觀察到具有較多的裂紋, 如圖6a和圖6c方框所示, 而在胞內(nèi)未發(fā)現(xiàn)裂紋, 所以裂紋是沿著枝晶胞進(jìn)行擴(kuò)展.其導(dǎo)致試樣失效的方式為穿晶斷裂。

圖6鑄造A356-T6鋁合金的拉伸斷口縱剖面光學(xué)顯微鏡形貌

Fig 6 The optical micrographs showing microstructure of

longitudinal surface sectioned along the tensile axis

oftensile fracture for castA356-T6 alumirtum alloy:

(a,d)macro morphology and(b.c)high magnifieation

microstructure

在斷口邊緣可觀察到斷裂的共晶硅粒子,如圖6a和圖6b中白色箭頭所指,在離斷口面稍近位置處可以觀察到鑄造縮孔,如圖6d方框所示。從圖6c可以看裂紋在共晶硅粒子簇狀多處形成,如圖中箭頭所指,并沿著共晶硅與基體結(jié)合面進(jìn)行擴(kuò)展,由于共晶硅粒子雜亂無章的分布在基體上,因此當(dāng)裂紋擴(kuò)展遇到與裂紋前進(jìn)力向相異的共晶硅粒子時(shí),將截?cái)喙簿Ч枇W?,使硅粒子發(fā)生斷裂。Wang[l4]等指對于未改性的A356鑄造鋁合金,當(dāng)合金具有大尺度枝晶胞時(shí).?dāng)嗔涯J綖榇┚嗔?,因?yàn)樵诖蟪叨?span xml:lang="EN-US">DAS材料中,枝晶胞界上分布著密集的Si粒子,因此提供了裂紋容易擴(kuò)展的通道,導(dǎo)致沿胞(即穿晶)方式斷裂。關(guān)于有限元分析硅粒子形態(tài)及其聚集狀態(tài)對拉伸性能的影響和對裂紋萌生及擴(kuò)展作用將在另文中給予報(bào)道。

從斷口縱剖面形貌可以得出,鑄造A356-T6鋁合金在拉伸過程中.裂紋萌生于共晶硅粒子與基體結(jié)合處, 并沿枝晶胞之間的共晶區(qū)域進(jìn)行擴(kuò)展。當(dāng)裂紋遇到與前進(jìn)方位不一致的共晶硅粒子時(shí),裂紋將截?cái)喙簿Ч枇W?,在外力作用下,,多處萌生的裂紋,發(fā)生長大,并連接到一起,形成較長的裂紋,最后導(dǎo)致試樣發(fā)生失效,拉伸斷裂的模式為沿胞方式的穿晶斷裂。

4 結(jié) 論

1)鑄造A356-T6鋁合金的平均屈服強(qiáng)度、斷裂強(qiáng)度、延伸率和斷面收縮率分別為216.64 MPa,224MPa,1.086%和0.194%,合金的拉伸屈服強(qiáng)度隨離澆道口平面距離的增加而減小,而斷裂強(qiáng)度則是先減小然后再增大,延伸率隨高度變化不明顯。

2)在拉伸斷口表面分布著雜質(zhì)、孔洞、鑄造縮孔和氧化膜等缺陷,斷口表面也存在開裂的由碳、氧、鐵、鎂、鋁和硅元素形成的復(fù)合粒子。

3)鑄造A356-T6鋁合金在拉伸過程中,裂紋萌生于共晶硅粒子與基體結(jié)合處,并沿枝晶胞之間的共晶區(qū)域進(jìn)行擴(kuò)展,當(dāng)裂紋遇到與前進(jìn)方位不一致的共晶硅粒子時(shí),裂紋將截?cái)喙簿Ч枇W?。拉伸斷裂的模式為沿?span xml:lang="EN-US">(即穿晶)方式斷裂的準(zhǔn)解理斷裂。