廢有色金屬的預(yù)處理是指將有色金屬廢件和廢料的狀態(tài)變成能夠進(jìn)行有效的后續(xù)冶金加工的過程。這一過程包括:使各種廢件和廢料達(dá)到規(guī)定的外形尺寸和重量標(biāo)準(zhǔn);將有色金屬與黑色金屬分離;去除非金屬夾雜物、水分、油質(zhì)等。對(duì)廢有色金屬進(jìn)行精細(xì)和高質(zhì)量的準(zhǔn)備,使之適用于冶金工序,可以使有色金屬損失減少到最低程度,使燃料、電力、熔劑的單位消耗降低,使冶金設(shè)備和運(yùn)輸工具得到有效的利用,并使勞動(dòng)生產(chǎn)率及有色金屬與合金產(chǎn)品的質(zhì)量得到提高。

金屬粉末烘干機(jī)工作原理:

所要烘干和分離的電子管腳廢料由皮帶輸送機(jī)或人工送到料斗,通過加料管道進(jìn)入加料端。加料管道的斜度要大于物料的自然傾角,以便物料順利流入干燥分離器內(nèi)。轉(zhuǎn)筒式電子管腳銅錫分離器圓筒是一個(gè)與水平線略成傾斜的旋轉(zhuǎn)圓筒。電子廢料從較高一端加入,隨著圓筒的轉(zhuǎn)動(dòng)物料受重力作用運(yùn)行到較底的一端。帶紙的電子廢料在下料管下落到筒體的同時(shí)與燃油機(jī)噴出的火焰直接接觸、燃燒,電子腳一旦受熱立刻脫離紙帶,紙帶立刻燃燒,同時(shí)熔點(diǎn)不高的粘在電子管腳上的錫立刻融化,滴落到筒壁內(nèi),受到筒壁的吸熱而凝聚成固體顆粒狀粉末。筒體內(nèi)向前移動(dòng)過程中,直接或間接得到了載熱體的給熱,使物料得以進(jìn)一步的干燥、燃燒,使紙和銅針、鐵針完全分離隨同粉末狀的錫,然后在出料端的出料口落下。在筒體內(nèi)壁上裝有抄板,它的作用是把物料抄起來又撒下,使物料與氣流的接觸表面增大,以提高干燥、分離速率并促進(jìn)物料前進(jìn)。載熱體為燃燒機(jī)噴出的熾熱火焰。載熱體經(jīng)干燥器以后,會(huì)把易燃的紙帶、紙片燃盡,變成黑色的碳片或者碳粉,即使碳片,在揚(yáng)料板的抄起落下的同時(shí)進(jìn)一步的粉碎,直至引風(fēng)機(jī)能夠把碳粉通過氣流吸入多道除塵系統(tǒng)而被分級(jí)捕捉收集。一般需要旋風(fēng)除塵器將氣體內(nèi)所帶物料捕集下來。如需進(jìn)一步減少尾氣含塵量,還應(yīng)經(jīng)過袋式除塵器或濕法除塵器,或者多級(jí)除塵后再排放。

金屬粉末烘干機(jī)適用范圍

適用于化工、礦山、冶金等行業(yè)大顆粒,比重大物料干燥,如:金屬粉末、超細(xì)金屬粉末、高純金屬粉末、納米金屬粉末、鐵屑、生鐵屑、鐵粉、鋁屑、鋁粉、鋁屑粉碎、銅粉、銅末、銅屑、銅泥、電子管廢料、錫腳廢料、管腳廢料、焊錫廢料、電子管腳銅錫分離、礦石、高爐礦渣、煤、金屬粉末、磷肥、硫銨。對(duì)有特殊要求的粉狀,顆粒狀物料的干燥。

有色金屬廢件與廢料的預(yù)處理包括下列主要工序:分選,切割,打包,壓塊,破碎,粉磨,磁選,干燥,除油等。特種再生原料(廢蓄電池、廢電動(dòng)機(jī)、廢電線、馬口鐵廢料)的預(yù)處理,采用專門的生產(chǎn)線。

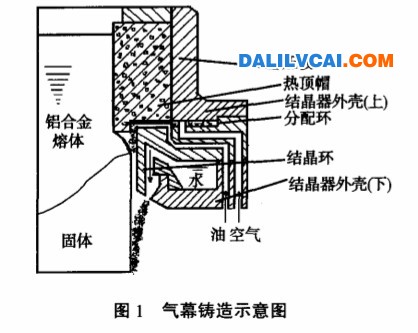

全蘇再生有色金屬科學(xué)研究設(shè)計(jì)院研究出廢有色金屬預(yù)處理的一般工藝流程(圖1),該流程從有色金屬廢件與廢料進(jìn)入車間起,至成品發(fā)往用戶廠為止。

鋁合金廢件與廢料的干燥

再生有色金屬原料-各種鋁合金廢件與廢料的溫度可達(dá)20%,但作為熔爐爐料的再生有色金屬原料,其水分允許含量不得超過1~2%。需要進(jìn)行干燥處理的,有鋁合金屑、廢件和塊狀廢料、熔劑、爐渣等。再生有色冶金中使用最廣的干燥設(shè)備是回轉(zhuǎn)窯。

鋁合金屑干燥適適合采用直接加熱和間接加熱的回轉(zhuǎn)窯。在直接加熱的回轉(zhuǎn)窯中應(yīng)用對(duì)流原理-原料和熾熱氣體作相對(duì)運(yùn)動(dòng)。由厚16~20毫米的鋼板制成的轉(zhuǎn)筒長(zhǎng)達(dá)27米,直徑3.5米。鋁合金屑干燥最常用的是長(zhǎng)16實(shí)以理、直徑2.2米的回轉(zhuǎn)窯。轉(zhuǎn)筒傾斜角度為3°~ 6°,轉(zhuǎn)動(dòng)速度為2~6轉(zhuǎn)/分。為加快干燥過程及除油,轉(zhuǎn)筒內(nèi)安裝了磚格。窯內(nèi)有用耐火磚鋪襯映的燃燒室,燃燒室采用重油或天然氣作為燃料,其過??諝庀禂?shù)α=1.75~2.2,這樣可以使燃燒氣體在入窯時(shí)達(dá)到700℃左右的溫度。上面是銅合金屑干燥回轉(zhuǎn)窯的技術(shù)參數(shù):

|

轉(zhuǎn)筒長(zhǎng)度(毫米)

|

9500

|

|

|

轉(zhuǎn)筒直徑(毫米)

|

1020

|

|

|

轉(zhuǎn)筒轉(zhuǎn)速(轉(zhuǎn)/分)

|

6.3

|

|

|

濕度(%)

|

原始物料

|

15以下

|

|

干燥后物料

|

0.5~1.5

|

|

|

熾熱氣體溫度(℃)

|

入口

|

700

|

|

出口

|

250~300

|

|

|

鋁合金屑出窯溫度(℃)

|

約200

|

|

|

干燥能力(噸/小時(shí))

|

2.5~3.0

|

|

|

標(biāo)準(zhǔn)燃料耗量(千克/噸)

|

25~30

|

|

各種鋁合金屑干燥和熱法除油裝置含下列工藝部件:

(1)散屑和碎屑的受料系統(tǒng),包括一個(gè)帶給料器的受料倉;

(2)用來分選超過規(guī)定尺寸的夾雜物及外來物的鋁合金屑預(yù)篩分系統(tǒng);

(3)由回轉(zhuǎn)窯、燃盡室,塵氣捕集裝置組成的干燥與除油系統(tǒng);

(4)檢驗(yàn)篩分及篩除氧化皮、穢土、金屬粉塵系統(tǒng);

(5)電磁選系統(tǒng)。

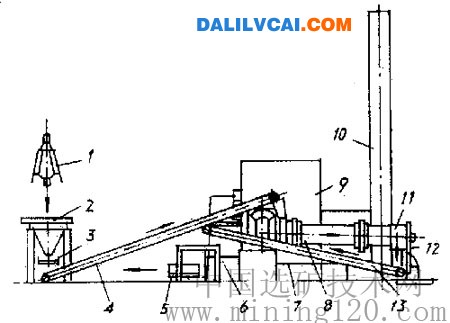

廢黃銅屑或廢青銅屑的干燥與除油裝置如圖1所示。給料器將鋁合金屑從容積為4~6米3的受料倉送入振動(dòng)篩。運(yùn)輸機(jī)把-50毫米粒度的篩下產(chǎn)品送入回轉(zhuǎn)窯的加料管,在350~450℃溫度下除去水分,燒掉油脂和其它有機(jī)雜質(zhì)。經(jīng)在窯內(nèi)干燥與除油后的鋁合金屑送至電磁除鐵器,分別制取黃銅或青銅屑產(chǎn)品以及含鐵精礦。

由回轉(zhuǎn)窯排出的含水、油蒸氣及灰塵的煙道氣,經(jīng)燃盡并在吸塵系統(tǒng)凈化之后排入大氣。燃盡室是若干層用耐火磚砌的熾熱隔墻,油和其它有機(jī)雜質(zhì)的升華物在隔墻上被引燃并燒盡。煙道氣燃盡溫度為750℃。

圖1 青-黃銅屑除油與干燥裝置

1-抓斗;2-料倉;3-給料器;4、13-傳送裝置;

5-車載料箱;6-電磁輪;7-受料室;8-干燥轉(zhuǎn)筒;

9-燃盡室;10-煙囟;11-燃燒室;12卸料室

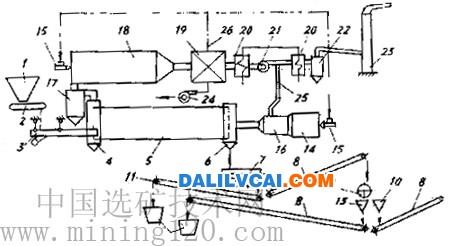

采用Intal(英國)間接加熱裝置對(duì)鋁合金屑進(jìn)行除油和干燥,可以使氧化降低到最小程度,使油質(zhì)殘余含量低于0.05%。這種間接加熱裝置(圖2)有一個(gè)由三段組成的轉(zhuǎn)筒:第一段是通過砌有內(nèi)襯的間接加熱室中的燃料燃燒從外部加熱,第二段有一個(gè)粘土磚絕熱層,第三段無襯。鋁合金屑的處理分為三個(gè)階段。第一階段,將鋁合金屑加熱至400~450℃,這時(shí)水分蒸發(fā),部分油質(zhì)被燒掉。第二階段, 在溫度為250℃時(shí)完成干燥過程。第三階段,用空氣冷卻鋁合金屑,空氣是從轉(zhuǎn)筒的卸料端進(jìn)入的。在冷卻鋁合金屑,空氣是從轉(zhuǎn)筒的卸料端進(jìn)入的。在冷卻鋁合金屑的過程中空氣被加熱,然后進(jìn)入第二段,從第二段把油蒸氣和水蒸氣帶到第一段。在第一段,油蒸氣被部分燒除,殘余的混合物留在燃盡燒掉。為了避免鋁合金屑氧化,第一段中應(yīng)保持還原環(huán)境。

圖2 鋁合金屑無氧化焙燒裝置

1-干燥與冷卻;2-齒圈;3-卸料室;4-滑環(huán);

5-卸料溜嘴;6、9-支承輥;10-間接加熱室;

11-間接加熱噴燒嘴;12、18-一次空氣風(fēng)機(jī);

13-振動(dòng)給料器;14-轉(zhuǎn)盤給料器;15-料倉;

16-料面指示器;17-助燃風(fēng)機(jī);19-噴嘴;

20-一次空氣風(fēng)機(jī);21-燃盡室;22-煙囟;

23-煙道;24-熱蒸氣;25-初次干燥段;26-加熱室

在間接加熱室頂部留有切線入口,熾熱氣體經(jīng)切線入口沿轉(zhuǎn)筒第一段外殼長(zhǎng)度內(nèi)分布。轉(zhuǎn)筒外殼溫度通過調(diào)節(jié)燃料燃燒裝置,可以自動(dòng)保持在規(guī)定范圍。

燃盡室呈圓筒形,采用粘土磚砌襯,并且與轉(zhuǎn)筒的第一段煙道相接。燃盡室中裝有一個(gè)噴嘴,室內(nèi)溫度保持在730~780℃,以使油蒸氣燒凈。

鋁合金屑中的油水比例是否適當(dāng),對(duì)上述裝置的正常熱工作業(yè)具有重要意義。如果第一段中的鋁合金屑含油量小,產(chǎn)生的油蒸氣也少,以致不能充分燃燒。為了保持作業(yè)溫度,必須在間接加熱室內(nèi)燃燒燃料。如果第一段中的油過剩,溫度必然超過作業(yè)溫度。為了獲得最佳溫度動(dòng)態(tài),在向轉(zhuǎn)筒供油之前,可以往屑中噴灑油或水,借此使屑中的油水比例保持不變。

Intal裝置的轉(zhuǎn)筒尺寸如下

長(zhǎng)度(毫米) 5182 7315 9144 10668

直徑(毫米) 1067 1371 1702 1981

該裝置的加工能力按轉(zhuǎn)筒尺寸大小不同為320~16800千克/小時(shí)不等。

各種鋁合金屑干燥裝置都有廢氣無害處理及除塵系統(tǒng)。由轉(zhuǎn)筒排出的廢氣含量為1~2千克/米3。廢氣排出燃盡室之后進(jìn)入換熱器,使其中大約50%的固體微粒沉淀下來。然后再用組合旋風(fēng)除塵器(如ЦH-15型旋風(fēng)除塵器)對(duì)廢氣進(jìn)行除塵凈化,除塵效率為75%。此種系統(tǒng)的廢氣總凈化率為85~90%。

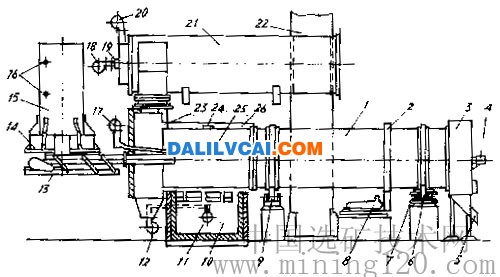

由全蘇再生有色金屬科學(xué)研究設(shè)計(jì)院研制的鋁合金屑干燥裝置(圖3和圖4),體現(xiàn)了當(dāng)前在工藝過程燃料與電力節(jié)約及廢氣余熱利用方面的發(fā)展方向。這些干燥裝置已在(前)蘇聯(lián)國內(nèi)許多企業(yè)中使用。圖29上的燃盡室廢氣余熱利用系統(tǒng)比較完善,其功能包括:對(duì)換熱器中的空氣進(jìn)行預(yù)熱并把熱空氣(100~200℃)用于燃燒器;使部分(占意量的1/3)煙氣(350℃)再循不,然后供給混合機(jī)和干燥爐;利用煙氣預(yù)熱水。

圖3 鋁合金屑干燥流水線示意圖

1-料倉;2-給料器;3-振動(dòng)式傳送裝置;4-裝料室;

5-干燥轉(zhuǎn)筒;6-出料室;7-篩分機(jī);8-板式傳送裝置;

9-磁選機(jī);10-非磁性物料漏斗;11--3毫米級(jí)組分傳送裝置;

12-接料箱;13-磁性物料漏斗;14-燃燒室;15-燃燒器;

16-混合機(jī);17-灰塵沉淀室;18-燃盡室;19-換熱器;20-水預(yù)熱器;

21-抽煙機(jī);22-氣體凈化器;23-煙囟;24-風(fēng)機(jī);25-節(jié)流閥;26-熱空氣管道

圖4 蘇霍洛格再生有色金屬廠干燥裝置各設(shè)備連接示意圖

1-破碎機(jī);2-抓斗;3-料槽棧橋;4-板式傳送裝置;

5-料倉;6-盤式給料機(jī);7-振動(dòng)式傳送裝置;8-裝料室;

9-間接加熱室;10-干燥轉(zhuǎn)筒;11-卸料室;12-滾筒篩;13-提升機(jī);

14-磁選機(jī);15-提升機(jī);16-回轉(zhuǎn)臺(tái);17-接料箱;18-燃燒器;

19-燃盡室;20-混合機(jī);21-吸塵器;22-抽煙機(jī);23-煙囟;24-再循環(huán)煙道

此類裝置的干燥轉(zhuǎn)筒(直徑3500毫米,長(zhǎng)18000毫米)作業(yè)運(yùn)用了對(duì)流原理。鋁合金屑在轉(zhuǎn)筒(內(nèi)部為扇葉形)中經(jīng)過三個(gè)區(qū)----點(diǎn)燃區(qū)、干燥區(qū)和冷卻區(qū)。點(diǎn)燃區(qū)位于轉(zhuǎn)筒的裝料部分,轉(zhuǎn)筒在點(diǎn)燃區(qū)的溫度為230~250℃。在裝料室前壁上安裝有一個(gè)燃燒器,用來保持油蒸氣和屑中添加的太陽油蒸氣的燃燒。鋁合金屑的干燥和油的蒸發(fā)即在點(diǎn)燃區(qū)及其鄰區(qū)進(jìn)行。

油蒸氣的燃盡以及廢氣的無害處理,是裝有兩個(gè)燃燒器的水平室內(nèi)進(jìn)行的。燃盡室容積為48米3,其中的燃?xì)鉁囟葹?00~800℃,兩個(gè)燃燒器同時(shí)工作時(shí)的天然氣耗量為300~600米3/小時(shí)。

空氣預(yù)熱在由5節(jié)組成的換熱器內(nèi)進(jìn)行。每節(jié)換熱面積為7.8米2。煙氣進(jìn)入換熱器的溫度約800℃,空氣預(yù)熱溫度為100~200℃。

此類裝置處理鋁合金鋁合金屑的能力是6噸/小時(shí),處理后的鋁合金屑濕度不高于0.5%。

利用預(yù)熱空氣及部分煙氣的再循環(huán),可以使鋁合金屑干燥的燃料耗量由110~120千克/噸。

上述裝置也可以用于銅合金鋁合金屑的干燥。

金屬粉末烘干機(jī)工作原理: