摘要: 汽車輕量化技術(shù)的發(fā)展,使輪轂的制造技術(shù)水平得到了很大提高,同時(shí)也向其提出更高的質(zhì)量要求。對低壓鑄造 A356 鋁合金輪轂彎曲疲勞試驗(yàn)產(chǎn)生的兩類不同特征的裂紋進(jìn)行了 SEM 觀察,對比了兩類疲勞裂紋的特點(diǎn),分析了其起因,以及顯微組織和鑄造缺陷對低壓鑄造 A356 鋁合金輪轂疲勞性能的影響。在此基礎(chǔ)上,提出了改善鋁合金輪轂疲勞性能的措施。

關(guān)鍵詞: 鋁合金;輪轂;疲勞性能;鑄造因素

Influencing Factors of Fatigue Life of

Low Pressure Die Casting A356 Alloy Wheel

WU Han—qi 1 , LI 5huang-shou 2 , JIN xin—yan 2 , LV Shuo 1

(1.Dicastal Wheel Mfg Co.,Ltd , Qinhuangdao 066003 , Hebei . China ;

2 .Tsinghua University , Beijing 100084 . China)

Abstract : With rapid developments of fight weight fabrication technologies of automobile , the level of manufacturing technology and equipment of automobile wheel is improved g greatly , and much higher quality requirements are put forward.In this paper , two different kinds of bending fatigue cracks of A356 alloy wheel have been investigated . their characteristics are compared , forming reason is analysed , as well as the effects of foundry technology and defects on the fatigue life of wheel. On the basis of above, measures to increase the fatigue life are suggested.

Key words : A356 alloy ; automobile wheel ; fatigue life ; influencing factors

鋁合金輪轂以其獨(dú)特的優(yōu)點(diǎn)在轎車上應(yīng)用日益廣泛 [1] 。輪毅是汽車行駛安全方面的重要部件之一,在行駛過程中承受垂直載荷、橫向載荷,驅(qū)動(dòng)、制動(dòng)扭矩,旋轉(zhuǎn)的輪轂承受周期變化的彎曲扭矩和徑向應(yīng)力,因此,鋁合金輪轂的疲勞性能是衡量其質(zhì)量的重要指標(biāo)之一。汽車行業(yè)在鋁輪轂需求量激增的同時(shí),對鋁合金輪轂性能的要求也更為嚴(yán)格,特別是高檔轎車對鋁合金輪轂的疲勞性能提出更高的要求。目前國內(nèi)外研究人員對 A356 合金的疲勞性能進(jìn)行了大量的研究,但是大多只針對合金材料本身。研究 A356 材料的鋁合金輪轂的疲勞性能,分析影響 A356 鋁合金輪轂疲勞性能的因素,對增強(qiáng)轎車用鋁輪轂的安全性意義重大。本研究中對低壓鑄造 A356 鋁合金輪轂彎曲疲勞裂紋進(jìn)行觀察,對影響 A356 鋁合金輪轂疲勞性能的因素進(jìn)行分析。在此基礎(chǔ)上提出了改善鋁合金輪轂的疲勞性能的措施。

1 試驗(yàn)材料和方法

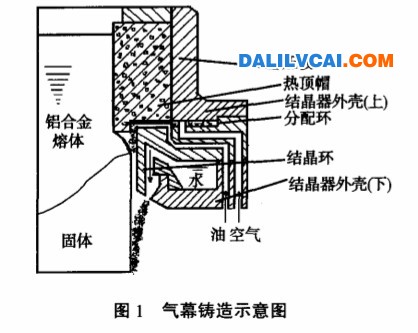

試驗(yàn)用輪轂材質(zhì)為 A356 鑄造鋁合金,采用 AI-5Ti-1B 中間合金進(jìn)行細(xì)化處理,采用 Al- 10Sr 中間合金進(jìn)行變質(zhì)處理。低壓鑄造成形后進(jìn)行 T6 熱處理、機(jī)加工及表面涂裝保護(hù)。圖 l 為A356 鋁合金輪轂 T6 處理后的顯微組織,主要由α -Al 基體、 Al-Si 共晶組織以及少量富鐵相顆粒組成。

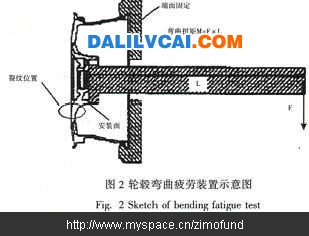

在彎曲疲勞試驗(yàn)機(jī)上進(jìn)行彎曲疲勞試驗(yàn),如圖 2 所示。輪轂端面固定,軸端施加載荷 F , F可繞軸旋轉(zhuǎn),力臂為 L ,從而對輪轂施加周期變化的彎曲扭矩 M=F × L 。同一型號的輪轂在彎曲疲勞試驗(yàn)中產(chǎn)生疲勞裂紋。對存在裂紋的外表面、橫截面和局部的斷面進(jìn)行光學(xué)顯微鏡和掃描電子顯微鏡觀察。其中,對側(cè)面進(jìn)行拋光處理,光學(xué)顯微鏡下觀察的樣品使用 kellers 試劑腐蝕。

2 試驗(yàn)結(jié)果及分析

2 . 1 裂紋形貌

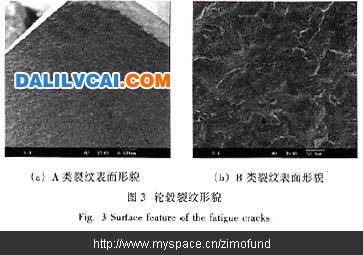

在掃描電鏡下分別觀察樣品表面裂紋和垂直于裂紋的橫截面的形貌,可以將裂紋歸納為兩類:A 類為貫穿鑄件壁的大裂紋, B 類為在鑄件表面隨機(jī)分布的細(xì)碎裂紋,如圖 3 所示。產(chǎn)生 A 類裂紋的循環(huán)次數(shù)比產(chǎn)生 B 類裂紋的循環(huán)次數(shù)約低一個(gè)數(shù)量級。

圖 4 為 A 類裂紋橫斷面的形貌,觀察到尺寸較大的氣孔與縮孔,這些孔洞類缺陷是材料的薄弱環(huán)節(jié)。一方面,它們?nèi)菀壮蔀榱鸭y源,圖 4c 氣孔缺陷中可以明顯觀察到有新的裂紋生成,裂紋方向基本上沿著缺陷的縱向,這是由于缺陷引起的應(yīng)力集中所致;另一方面,缺陷處產(chǎn)生微裂紋之后,主裂紋擴(kuò)展會(huì)選擇這些路徑傳播,同這些微裂紋匯合,裂紋傳播速度加快。

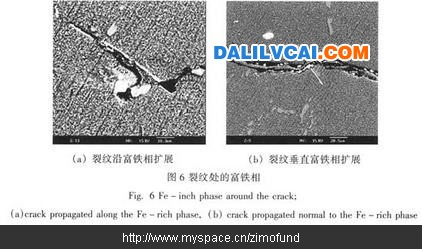

圖5 為 B 類裂紋橫斷面的形貌,同 A 類相比,裂紋尺寸較小,未發(fā)現(xiàn)大尺寸的氣孔及縮孔。圖 5a、 b 中,裂紋沿著共晶硅與鋁基體的界面?zhèn)鞑ィ@是鋁硅合金裂紋萌生和傳播的主要形式之一。此外,有部分裂紋沿著富鐵相界面?zhèn)鞑ィ▓D 6a )或者裂紋垂直于富鐵相傳播 ( 圖 6b) 。

2 輪轂疲勞性能影響因素分析

影響鋁合金輪轂疲勞的因素包括輪轂的結(jié)構(gòu)特點(diǎn)、組織特點(diǎn)和服役條件等。結(jié)合對疲勞裂紋的觀察,從低壓鑄造 A356 鋁臺金輪轂的鑄造缺陷及顯微組織特點(diǎn)兩方面分析對鋁合金輪轂疲勞性能影響。

2 .2. 1 鑄造缺陷對 A356 鋁合金輪轂疲勞性能的影響

目前鋁合金輪轂最主要的成形方法是低壓鑄造,縮孔、縮松、氣孔和夾雜等缺陷影響著鋁鑄件的質(zhì)量 [2] 。對于一定結(jié)構(gòu)的輪轂,鑄造缺陷是疲勞壽命最主要的影響因素。氣孔和夾雜不但縮短了疲勞裂紋的傳播時(shí)間,更重要的是縮短了裂紋的產(chǎn)生時(shí)間。

有研究表明 [3] 縮孔形狀和分布復(fù)雜,最大直徑大于 0.2 mm 時(shí),疲勞裂紋產(chǎn)生的時(shí)間很短,對疲勞壽命有顯著的影響。減小收縮缺陷的尺寸將提高鑄件的疲勞壽命,不過并非能夠無限制的提高疲勞壽命 , 當(dāng)試樣表面連續(xù)滑移帶開始起作用后,減小收縮缺陷的尺寸時(shí)疲勞壽命將不再提高 [4] 。 ,

氣孔和夾雜的尺寸及位置不同對輪毅疲勞壽命的影響程度也不同。離自由表面近的缺陷同鑄件內(nèi)部的缺陷相比,前者對疲勞壽命的有害影響更大 [5] , 一個(gè)較小的、單個(gè)的、離表面很近的氣孔可能產(chǎn)生很大的影響。自由表面的缺陷同內(nèi)部相比,其應(yīng)力強(qiáng)度因子可提高55% [6] 。

對比 A 、 B 兩類裂紋可以看出, A 類裂紋周圍存在較大尺寸的氣孔,因此它產(chǎn)生一條裂紋后迅速擴(kuò)展;而 B 類裂紋比較短小,各段裂紋的擴(kuò)展速度較慢,且沒有合并成一條大裂紋,可知 B類裂紋的疲勞壽命要高于 A 類裂紋。氣孔與氧化夾雜相比,前者對疲勞的有害影響更大。

因此,要提高 A356 鋁合金輪轂的疲勞性能,首先應(yīng)該考慮降低氣孔、縮孔、夾雜等鑄造缺陷的數(shù)量和尺寸。

2 .2. 2 顯微組織對 A356 鋁合金輪轂疲勞性能的影響

缺陷存在臨界尺寸,當(dāng)小于該尺寸時(shí),裂紋會(huì)從滑移帶、共晶顆粒等位置產(chǎn)生。隨著鑄造質(zhì)量的改進(jìn)及鑄造缺陷尺寸的減小,顯微組織對疲勞壽命的影響日益引起關(guān)注。鑄件的晶粒粗細(xì)、基體屈服強(qiáng)度、共晶硅相的形貌與分布以及富鐵相等脆性相的存在都影響到 A356 鋁臺金輪轂的疲勞壽命。

對于少無缺陷的 A356 鋁合金而言,共晶硅相形貌對疲勞裂紋的萌生和擴(kuò)展顯得很重要。本試驗(yàn)用輪轂材質(zhì)經(jīng)過 Sr 變質(zhì)處理,共晶硅呈細(xì)小的纖維狀, T6 熱處理進(jìn)一步優(yōu)化了硅相的形狀及分布。 A 類裂紋主要由缺陷造成,因此硅相的影響不明顯,而在 B 類裂紋 ( 圖 5) 中可明顯觀察到裂紋沿硅相與基體的界面?zhèn)鞑サ默F(xiàn)象。由于硅相與鋁基體界面強(qiáng)度低,因此在交變載荷作用下,部分硅相同基體首先分離,形成微裂紋并進(jìn)一步長大成為裂紋源.或者成為主裂紋的傳播路徑。在本試驗(yàn)中也觀察到了共晶硅斷裂的現(xiàn)象引起的失效形式,但這種失效形式出現(xiàn)的較少。

根據(jù) Lee 等人的研究 [7-8] 結(jié)果,對于 Sr 變質(zhì)的鋁硅合金,硅相尺寸 1.5 ~ 2.5 μ m ,硅相與基體的分離是主要的失效形式;對未變質(zhì)的鋁硅合金,硅相尺寸 3~9 μ m ,其主要失效形式為硅相的斷裂;在硅相尺寸 2.5 — 5.5 μ m 時(shí),是兩種失效模式的混和模式。從能量的角度來看,含有球狀共晶硅與含有片狀共晶硅的鋁硅合金相比,前者形成裂紋所需的能量約為后者的 4 倍[9] 。文獻(xiàn) [10] 分析了應(yīng)力強(qiáng)度因子變化 Δ K 的大小對也失效形式的影響,認(rèn)為在低 Δ K 時(shí)裂紋主要沿硅相與基體的界面?zhèn)鞑ィ挥猩倭康墓柘鄶嗔?;隨著 Δ K 的增加,硅相斷裂增加,當(dāng) Δ K~ Δ Kc 時(shí),裂紋前沿附近的失效形式以硅相斷裂為主。

A356 合金中發(fā)現(xiàn)了一些針狀富鐵相 ( 圖 6) ,能譜成分分析結(jié)果表明該相為脆性 ß — Al5FeSi 相。文獻(xiàn) [11] 分析了富鐵相對疲勞裂紋擴(kuò)展行為的影響。針狀富鐵相同裂紋擴(kuò)展途徑存在兩種關(guān)系:一種是裂紋擴(kuò)展方向同針狀富鐵相接近平行,由于該相同鋁基體之間的結(jié)合力相對較弱,因此在交變載荷下,該相同基體脫落形成空隙,從而加速裂紋沿基體和富鐵相的界面擴(kuò)展;另一種是裂紋擴(kuò)展方向與針狀富鐵相接近垂直,富鐵相容易發(fā)生斷裂.從而促進(jìn)裂紋的擴(kuò)展。嚴(yán)格控制合金中雜質(zhì)鐵的含量對提高 A356 合金疲勞性能具有一定的作用。

細(xì)化晶粒能增加晶界,加大滑移的阻力,有助于降低裂紋的擴(kuò)展速度。此外,還能夠提高屈服強(qiáng)度,減少材料的局部塑性變形以及位錯(cuò)的塞積,從而降低裂紋的傳播速度并減少材料中微裂紋的萌生。

因此,在少或無缺陷、顯微組織起決定作用的 A356 鋁合金疲勞裂紋萌生與擴(kuò)展的材料中,通過細(xì)化、變質(zhì)、熱處理等手段獲得細(xì)小晶粒及細(xì)小而呈球形的共晶硅顆粒能進(jìn)一步提高疲勞性能。

2 . 3 提高 A356 鋁合金輪轂疲勞性能的措施

綜上所述,影響 A356 鋁合金輪轂疲勞性能的首要因素是鑄造缺陷,包括氣孔、縮孔和夾雜等,因此,要提高 A356 鋁合金輪轂疲勞性能,首先要從減少鑄造缺陷人手。 (1) 對鋁合金熔體進(jìn)行充分的除氣,保證氫含量在規(guī)定的范圍內(nèi),從而有效地減少氣孔的產(chǎn)生。 (2) 采用優(yōu)化的鑄造工藝參數(shù),實(shí)現(xiàn)合理的模具溫度分布,可以減少縮孔縮松缺陷,提高鑄件的致密度。 (3) 采用熱等靜壓工藝能夠有效的減少鑄件中的氣孔,得到致密的鑄件 [12] 。 (4) 對 A : 356 鋁合金熔體進(jìn)行充分的細(xì)化和變質(zhì),獲得細(xì)小的晶粒和球形的共晶硅顆粒,消除片狀共晶硅對材料疲勞的不良影響。 (5) 嚴(yán)格控制合金中雜質(zhì)鐵的含量,消除富鐵脆性相的不利影響。 (6)A356 鋁合金對熱處理的組織同樣敏感,合理的熱處理?xiàng)l件,能夠固溶強(qiáng)化合金和優(yōu)化共晶硅的形狀和分布,從而提高A356 鋁合金的疲勞性能。

3 結(jié) 論

(1) 輪轂疲勞試驗(yàn)中形成兩類裂紋,一類為貫穿鑄件壁的大裂紋,另一類為在鑄件表面隨機(jī)分布的細(xì)碎裂紋。產(chǎn)生大類裂紋的循環(huán)次數(shù)比產(chǎn)生細(xì)碎裂紋的循環(huán)次數(shù)約低一個(gè)數(shù)量級。

(2) 大裂紋主要由縮孔、縮松、氣孔和夾雜等鑄造缺陷引起,細(xì)碎裂紋的形成與鑄件的晶粒粗細(xì)、基體屈服強(qiáng)度、共晶硅相的形貌與分布以及富鐵相等脆性相的存在有關(guān)。

(3) 減少鑄造鋁合金輪轂缺陷,細(xì)化晶粒,合理的熱處理工藝,改善共晶硅的形貌與分布,控制雜質(zhì)鐵含量、減少富鐵脆性相等方法均有助于改善鋁合金輪轂的疲勞性能。