一 前言

6082合金屬于Al-Mg-Si系熱處理可強(qiáng)化的鋁合金,具有中等強(qiáng)度和良好的焊接性能、耐腐蝕性,主要用于交通運(yùn)輸和結(jié)構(gòu)工程工業(yè)。如橋梁、起重機(jī)、屋頂構(gòu)架、運(yùn)輸機(jī)、運(yùn)輸船等。這種合金具有和606l鋁合金相似但不完全相同的機(jī)械性能,其T6狀態(tài)具有較高的機(jī)械性能。本文僅對(duì)6082鋁合金應(yīng)用于擠壓管材生產(chǎn),進(jìn)行了試驗(yàn)研究,以確定其合適的熔鑄、擠壓和熱處理生產(chǎn)工藝。

二 技術(shù)要求

型材表面質(zhì)量要求:表面不能有裂紋、分層、腐蝕、氧化夾雜物、氣泡、起皮、機(jī)械損傷、邊緣應(yīng)平齊、無(wú)毛刺。

三 生產(chǎn)工藝的確定

1、 熔鑄工藝的確定

化學(xué)成分的確定

1.1.1 Mg、Si:Mg、Si是該合金的主要強(qiáng)化元素,在合金中形成強(qiáng)化相Mg2Si,成分設(shè)計(jì)時(shí)應(yīng)保證的Mg、Si平衡含量(為Mg:Si=1.73),因Si過剩有助于合金的強(qiáng)化效應(yīng),增加制品的最終性能,成分設(shè)計(jì)時(shí)應(yīng)做到Si稍過量,所以Mg:Si應(yīng)控制在0.9-1.3之間為宜,過剩硅為0.2%左右。

1.1.2 Mn、Cr:該合金含有較高的Mn和適當(dāng)?shù)腃r。其中,Mn、Cr等合金元素可阻礙擠壓時(shí)和擠壓后發(fā)生再結(jié)晶或再結(jié)晶晶粒長(zhǎng)大和細(xì)化晶粒。但(Mn + Cr)總量過高可能形成分別含Mn、Cr的粗大第二相,削弱Mg2Si相的沉淀強(qiáng)化效果,抵消其阻礙再結(jié)晶和細(xì)化晶粒的作用。同時(shí),Mn、Cr元素會(huì)增大6082鋁合金的淬火敏感性,且易在α(Al)相中產(chǎn)生嚴(yán)重的晶內(nèi)偏析,造成擠壓制品粗晶組織,降低型材氧化著色效果。對(duì)于6系鋁合金, 6082鋁合金在Mg2Si強(qiáng)化的同時(shí),通過增加適量過剩Si來促進(jìn)強(qiáng)化。因此,重點(diǎn)對(duì)Mn的含量進(jìn)行試驗(yàn)確定: 隨著Mn含量增加其粘度增大,流動(dòng)性下降,因此Mn含量應(yīng)控制在中偏下范圍。所以確定Mn含量的優(yōu)化范圍為0.4%~0.5%。Cr的含量宜控制在0.1%以下, (Mn + Cr)總量控制在0.4%~0.6%范圍內(nèi)【1】【2】。

1.1.3 Fe、Cu:少量的Fe(小于0.3%時(shí))對(duì)合金的力學(xué)性能沒有什么影響,并可以細(xì)化晶粒。但含量較高,易造成管材表面不光滑和降低其塑性,故而盡量控制在下線。Cu對(duì)合金也有強(qiáng)化作用,但含量高會(huì)損害抗蝕性,銅含量不宜過高。

1.1.4 Ti:6082合金中添加0.01%~0.03% Ti,可以減少鑄錠的柱狀組織,改善合金的鑄造性,并細(xì)化鑄錠晶粒。

1.1.5 其他雜質(zhì)元素:雜質(zhì)元素過高易降低制品的強(qiáng)度、塑性和耐蝕性能,故而都應(yīng)控制在微量。

綜合上述各種元素的考慮,本公司制定其化學(xué)成分如表3-1所示:

1.2 熔鑄工藝的確定

1.2.1 為降低雜質(zhì)元素對(duì)型材表面及其性能的影響,全部采用雜質(zhì)含量少的優(yōu)質(zhì)鋁錠作為主要原材料。

1.2.2 Mn含量較高,其粘度較大,致使鋁熔體的流動(dòng)性較差,故,其熔煉溫度比6063鋁合金要偏高(熔煉溫度為730-740℃)。同時(shí)我們采用電磁攪拌的方法,使鋁熔體溫度和成分均勻【3】。

1.2.3 精煉溫度為740℃~755℃,精煉方法采用“99.995%以上的高純氮?dú)?精煉熔劑”法,精煉兩次以上,每次的時(shí)間控制在15-20分鐘,熔體表面的浮渣必須扒干凈,保證爐內(nèi)熔體的清潔。

1.2.4 爐前分析成分合格后,靜置20-25分鐘。

1.2.5 鑄造前必須將溜槽及分流盤清理干凈,以免帶入雜質(zhì),影響鑄棒質(zhì)量。

1.2.6 鑄造過程采用優(yōu)質(zhì)的50ppi過濾板,在過濾箱前端安放雙層20ppi的過濾布,便于過濾掉一些大的表面浮渣,保證鑄棒質(zhì)量。

1.2.7 為保證鑄棒的晶粒度,采用鋁鈦硼絲在線細(xì)化操作。

1.2.8 鑄造應(yīng)考慮金屬M(fèi)n增大了合金的粘度,使其流動(dòng)性下降,影響了合金鑄造性能,鑄造速度要適當(dāng)降低。加大冷卻強(qiáng)度,加快冷卻速度,為利于消除晶內(nèi)偏析現(xiàn)象。控制一次冷卻強(qiáng)度,加大二次冷卻強(qiáng)度以減少鑄造時(shí)產(chǎn)生的應(yīng)力集中,避免產(chǎn)生鑄錠裂紋缺陷。冷卻水壓應(yīng)控制在0.1~0.3MPa范圍內(nèi)。

1.2.9 鑄造工藝參數(shù)見表3-2 所示:

1.3 均勻化退火

608鋁合金變形抗力大,擠壓困難,力學(xué)性能指標(biāo)偏高,表面要求高。通過均勻化處理可改變合金的組織,合金組織發(fā)生如下變化:

(1)晶內(nèi)偏析消失,消除圓鑄錠內(nèi)部的熱應(yīng)力;

(2)Ms2Si相溶入α(Al)中,不平衡共晶消失;

(3)β(Al9Fe2Si2)相向α(Al12Fe3Si2)相轉(zhuǎn)變,并細(xì)化含鐵相粒子。

通過上述變化,其擠壓性能和型材質(zhì)量將得到很大改善。晶內(nèi)偏析消失將降低擠壓時(shí)金屬流動(dòng)的不均勻性,提高擠壓型材的表面光潔度;組織中粗大不平衡相Mg、Si質(zhì)點(diǎn)和粗大Al-Fe-Si相粒子的減少、細(xì)化將減輕型材表面裂紋傾向,提高擠壓速度;Mg2Si相充分固溶則是強(qiáng)化合金,提高其力學(xué)性能的首要條件。

均勻化溫度:555-565℃ 保溫時(shí)間:6小時(shí),冷卻速度≥200℃/h。

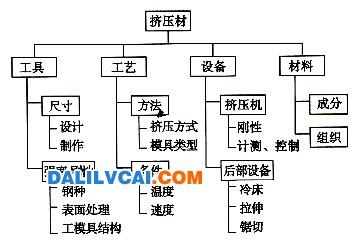

2、擠壓工藝

產(chǎn)品生產(chǎn)工藝流程為:鑄錠加熱——擠壓——在線淬火——拉伸矯直——切頭、尾——取低倍試樣——半成品鋸切——人工時(shí)效——成品檢驗(yàn)一入庫(kù)

綜合考慮6082鋁合金的主要特點(diǎn),結(jié)合實(shí)踐生產(chǎn)制訂擠壓工藝如下:

2.1 6082合金變形抗力大,所以鑄棒溫度應(yīng)偏上限(500-530℃)。

2.2 模具溫度也應(yīng)偏高(450-480℃),擠壓筒溫度也應(yīng)偏高(440-500℃)。

2.3 為防止縮尾或氣泡、氧化皮、雜質(zhì)卷入,壓余應(yīng)留長(zhǎng)一些。

2.4 要使合金主要強(qiáng)化相Mg2Si完全固溶,須保證淬火溫度在510℃以上,固此型材擠壓出口溫度應(yīng)控制在500-530℃。

2.5 擠壓速度控制在7~11m /min的范圍內(nèi)。

2.6 6082合金淬火敏感性高。合金中含有Mn,促進(jìn)晶內(nèi)金屬間化合物形成,對(duì)淬火性能有不利影響。要求淬火冷卻強(qiáng)度大、冷卻速度快,,制品出前梁后必須立即進(jìn)行在線淬火,須使溫度迅速降到150℃以下。

2.7 型材拉伸矯直后鋸切裝框。

綜上所述,擠壓生產(chǎn)主要工藝參數(shù)見表3-3所示:

3、時(shí)效工藝

時(shí)效是型材達(dá)到規(guī)定力學(xué)性能的最后一個(gè)環(huán)節(jié),合理的時(shí)效制度既要保證產(chǎn)品的性能,又要考慮生產(chǎn)效率及生產(chǎn)成本。本次采用的淬火方式為在線淬火方法,淬火的溫度在500~530℃之間,這種方法能夠保證管材能夠固溶,既體現(xiàn)了經(jīng)濟(jì)性,也是一種非常實(shí)用的生產(chǎn)方法。

為確保型材的是質(zhì)量,要求時(shí)效前,型材裝框時(shí),注意料與料之間保持一定的間隔,不可擺放過密。應(yīng)保護(hù)一定間隔,不可排放過密。同時(shí)趕在8 h之前裝爐時(shí)效;否則應(yīng)在放置30 h以后(但此階段時(shí)效,材料的光學(xué)性能、熱學(xué)性能將發(fā)生變化),材料性能基本達(dá)到穩(wěn)定狀態(tài)后,方可裝爐時(shí)效,從而獲得理想的力學(xué)性能【4】。為了尋找最佳的時(shí)效工藝和擠壓工藝,我們做了多組試驗(yàn)見表3-4所示。

4、試驗(yàn)結(jié)果分析

(1)通過 “噴水”和 “強(qiáng)風(fēng)”兩種不同冷卻方式的比較,可得淬火冷卻速度大的,其淬透性更徹底,使得固溶的效果更佳。

(2)不同的時(shí)效溫度對(duì)管材有不同的影響,在不產(chǎn)生過時(shí)效溫度前提下,在同樣的時(shí)間下,時(shí)效溫度越高,時(shí)效強(qiáng)化的效果越好。

(3)在溫度相同的前提下,在保證產(chǎn)品的性能前提下,保溫時(shí)間越長(zhǎng)效果越好。

由表3-1所示的試驗(yàn)數(shù)據(jù)可見了解到,第A4、B2、B3和B5組試驗(yàn)結(jié)果符合客戶的技術(shù)要求。但A4、B2和B3都是在技術(shù)要求的下限,稍微操作不當(dāng)很容易出現(xiàn)質(zhì)量事故。故在滿足客戶技術(shù)要求的前提下,為了提高勞動(dòng)生產(chǎn)率,本公司采用第B5組(175℃×1.5h)時(shí)效制度,時(shí)效前型材停留時(shí)間不允許超過8h。

四 結(jié)論

介紹了6082鋁合金擠壓管材的熔鑄、擠壓和熱處理工藝,合理設(shè)計(jì)合金成分及各項(xiàng)生產(chǎn)工藝,尋找出生產(chǎn)工藝應(yīng)用于生產(chǎn)實(shí)踐中。生產(chǎn)6082薄壁管材,其最佳生產(chǎn)工藝為:化學(xué)成分鎂硅含量比控制在0.9-1.2之間為宜,并做到錳控制在下限,過剩硅控制在0.2%左右,并采用555-565℃ 保溫時(shí)間:6小時(shí),冷卻速度≥200℃/h。擠壓出口溫度控制在500-530℃,采用強(qiáng)風(fēng)淬火方式;然后在1755℃x1.5h的人工時(shí)效制度,即可獲得滿足客戶要求性能的產(chǎn)品。