者:祝漢良 (北京航空工藝研究所_北京100024)

郭錦杰 賈均(哈爾濱工業(yè)太學材料科學與工程學院,哈爾濱150001)

李沛勇 (北京航空材料研究院,北京100095)

摘 要 用透射電鏡研究了Ti細化A357鋁合金組織中析出相的形態(tài)、組成顯其對合金變形、性能的影響.結(jié)果表明. Ti細化A357鋁合金組織中主要存在著彎曲狀的Ti3 Si5.直桿狀的TiAl3及短棒狀的以A1和Ti為主、含Mg和Si的化合物.拉伸變形過程中析出相阻擋和纏結(jié)位錯, 對合金有一定的強化作用時效過程中,析出相周圍先形成表面無析出區(qū).延長時效時間后該區(qū)消失,對合金的拉伸性能造成一定的影響。

關(guān)鍵詞Ti,A35l鋁合金、析出相、拉伸性能

鑄造Al—Si合金的晶粒尺寸較大,通常需要細化對鑄造Al—Si合金的晶粒細化是指以中間合金或溶劑的方式向熔體中加入適量的Ti及B等元素,實現(xiàn)初晶α—Al由粗大

樹枝晶變?yōu)榧毿〉容S晶的過程.晶粒細化除了改善合金的強度與塑性外,還可以提高合金的補縮能力,減小熱裂和針孔傾向等。

迄今為止,人們對于Ti的細化作用及細化機理已進行了較為詳盡的研究,并提出了許多理論,如包晶理論,碳化物、硼化物理論,亞穩(wěn)相理論,包晶殘骸理論以及兩次形核理論等這些理論從不同側(cè)面闡述了圖Ti等元素的加入,而導致形成一定數(shù)量充當形核劑的化臺物,從而使晶粒細化但是,對于因Ti等元素的加入而導致形成彌散分布的析出相的形態(tài),組成及對合金的影響等方面的研究尚少見報道.為進一步認識Ti對鋁合金的細化機理,本文研究了Ti細化的A357鋁合金組織中彌散分布的析出相的形態(tài),

組成,拉伸變形中的行為及對合金拉伸性能的影響.

1 實驗方法

實驗材料采用高純料,中間合金為A1-5Ti-0.2B和Al-3.37Be.在電阻爐內(nèi)熔煉合金.合金的化學成分(質(zhì)量分數(shù)為. Si 0.68%,Mg 0.54% Ti 018%,F(xiàn)e 014%,余為Al.

熔煉工藝:熔清Al錠后.720℃加入結(jié)晶Si和Al-Be中間合金, 730℃加入Al—TI—B 中間合金, 740— 750℃壓入C2C16精煉除氣. 75O-760℃加入三元鈉鹽變質(zhì)劑處理,730760℃在鑄型內(nèi)澆注符合GB 1173—86的標準拉伸試驗在井式爐里進行固溶處理.升溫速度為1.82℃/min,固溶處理溫度為(540±3)℃, 8 h室溫水淬.在干燥箱里進行時效處理.時效處理溫度為(175±3)℃,時效時問為2-14 h.試樣取出后空冷.

拉伸試驗在Instron電液伺服材料試驗機上進行,夾頭移動速度為2 mm/min,每個數(shù)據(jù)至少為3根試棒的平均值.利用Philips CM12/STEM 型透射電鏡分析合金中形成的析出相,操作電壓為120 kV.透射電鏡觀察用試樣從拉伸后的試樣上獲得,先在距斷口1mm處線切割成0.3mm薄片,再在水砂紙上預減薄至0.1 mm,然后對試樣進行精細的雙噴電解拋光,測定析出相的化學成分電解拋光液為30%HNO3 70%CH3OH(均為體積分數(shù)),操作電壓為20V,溫度為一20℃左右.

2 實驗結(jié)果和討論

2.1 析出相的形態(tài)和成分

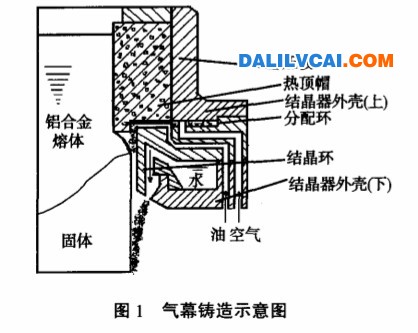

圖1 析出相的TEM 照片及電子衍射圖

透射電鏡觀察(圖la,c)表明,在鑄造A357鋁合金的組織中,存在著不同形態(tài)的析出相。主要有彎曲狀、直桿狀和短棒狀彎曲狀析出相(圖h)寬約為20 mm.形狀極不規(guī)則;直桿狀的析出相(圖1c)寬度在8~25 mm之間,長短相差較大.長的可達4um;短棒狀析出相則較寬,在30—70 mm 之間,長度約為0.2umm.圖lb.d分別為彎曲狀及直桿狀析出相的電子衍射花樣.

對三種析出相的化學成分(均為原子分數(shù))進行能譜分析.結(jié)果見表1 根據(jù)其化學成分。可標定圖1h 為Ti3Si5【0311晶帶衍射圖,圖1d為TiAla[111】晶帶衍射圖TiAI3相中的部分Al原子被Si.Mg原子所占據(jù)短棒狀析出相難 找出與之相近的化合物,該相主要由Al,Ti組成,另外還有相當比例的Si,Mg元素,形成了較復雜的化合物.

2.2 析出相在合金變形中的強化行為

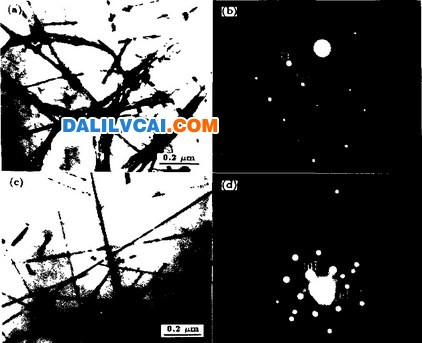

鑄造A357鋁合金由于用Ti等細化晶粒與其它元素形成了彌散分布的化合物,這些化臺物無論其形態(tài)如何,尺寸仍較小,對合金基體主要起彌散強化的作用拉伸變形過

程中.彌散分布的化臺物與位錯發(fā)生相互作用,由于位錯無法切過這些化合物,故只能繞過圖2a為位錯與析出相相互作用的TEM 照片.圖2h為其放大照片.可見,滑移位

錯與析出相發(fā)生纏結(jié),許多位錯在析出相前終止.造成位錯在析出相前的塞積,從而對合金起到一定的強化作用如果只考慮析出相的強化作用,根據(jù)修正的Orown公式 可

知 析出相的尺寸越大,間距越小,則強化效果就越明顯由于直桿狀析出相較細長 易于形成應力集中,割裂基體,使合金的塑性較差.因而彎曲狀和短棒狀析出相的強化效果較好。

圖2 析出相與位錯間的相互作用

2.3 析出相對合金時效行為的影響

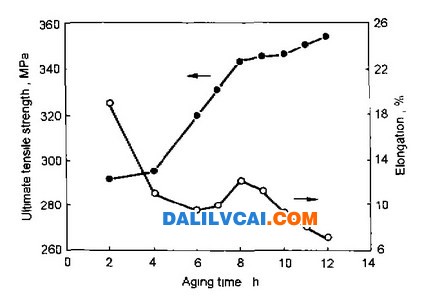

圖3為金屬型澆注的標準試樣在175℃下經(jīng)不同時間時效后的拉伸性能曲線.從圖可見,在時效過程中合金的強度隨時效時間的延長而增加 而合金的延伸率則出現(xiàn)了二次延伸率峰值現(xiàn)象時效初期,延伸率隨時效時間的延長而減小,時效6 h時延伸率達最小,隨著時效時間的延長,延伸率增加,時效8 h時延伸率達到第二個峰值:時間再延長,延伸率又開始減小.時效過程中,合金的延伸率出現(xiàn)二次峰值主要是Mg2Si析出的性質(zhì)、形態(tài)、數(shù)量和尺寸發(fā)生變化所致 .同時,析出相的存在使得Mg2Si的析出延遲,析出相表面形成鑄態(tài)中的無析出區(qū).這些均對延伸率的二次峰值的形成造成一定的影響.

圖3 Ti細化的A357鋁合金的拉伸性能隨時效時間的變化

圖4 時效6 h和8 h 后合金中析出相的TEM 照片

圖4為經(jīng)不同時效時間后析出相的TEM 照片,可見時效6 h時,合金析出相的表面形成無析出區(qū), 厚度可達10mm;時效8 h后.表面無析出區(qū)消失。

析出相表面無析出區(qū)先形成然后又消失,主要是析出相對Mg2Si的時效析出的延遲所致.三種析出相表面均比基體富Ti、而Ti具有阻止合金中Mg2Si的GP 區(qū)形成、而

加速其ß相形成的特性.同時,由于這三種析出相含有較基體多得多的Si和Mg,使得析出相表面的Si和Mg的含量降低,造成析出相表面存在一層貧Si和Mg區(qū),亦延遲了Mg2Si的時效析出.

拉伸變形過程中,對于時效初期的合金,由于基體中優(yōu)先形成GP區(qū),從而析出相周圍開始形成表面無析出區(qū),使合金變形不均勻,對于表面無析出區(qū)完全形成的合金,析出相表面變形最大,并出現(xiàn)應力集中 使合金的延伸率大大降低.而時效后期,由于高溫擴散的作用 隨著時效時間的延長,彌散相表面區(qū)域的Si和Mg含量大大增加.而且彌散相表面優(yōu)先形成ß相,逐漸消除了表面無析出區(qū),合金變形比較均勻,使得合金的延伸率升高,直至達到第二個延伸率峰值。

3 結(jié)論

(1)Ti細化的鑄造A357鋁合金的組織中存在著彎曲狀的TiaSi5,直桿狀的TjAl3及短棒狀的富Al、Ti化合物等析出相。

(2)拉伸變形過程中,析出相阻擋和纏結(jié)滑移位錯,起到一定的強化作用。

(3)時效過程中,析出相延遲了Mg2Si的析出,析出相表面形成無析出區(qū),延長時效時間則無析出區(qū)消失這些組織變化將會影響合金變形的均勻性,以及延伸率二次峰值的出現(xiàn)。