摘 要 綜述了鑄造鋁合金熔體潔凈度-疏松-力學(xué)性能三者之間的關(guān)系。指出溶解的氫和非金屬夾雜通過與疏松的交互作用,對鑄件的力學(xué)性能和可靠性產(chǎn)生極大損害。因此提高熔體潔凈度水平已成為生產(chǎn)高質(zhì)量鋁鑄件的關(guān)鍵。目前熔體潔凈度-性能關(guān)系的研究以及與相應(yīng)的熔體潔凈度在線評定標(biāo)準(zhǔn)還有待深入探討。

關(guān)鍵詞:鋁合金 熔體潔凈度 疏松 力學(xué)性能

Melt Purity-Property Relationships in Casting Aluminum Alloys

Shu Da Sun Baode Wang Jun Li Tianxiao Xu Zhenming Zhou Yaohe

(Shanghai Jiaotong University)

ABSTRACT:Melt Purity-porosity-mechanical properties relationships in casting aluminum alloys have been reviewed in this paper.Interacting with porosity,dissolved hydrogen and non-metallic inclusions greatly impair both mechanical properties and reliability of castings.Accordingly,improving melt purified level is essential to produce high quality products.At present,melt purity-property relationships as well as on-line evaluation standards of melt purity still need further study.

Key Words:Aluminum Alloys,Melt Parity,Porosity,Mechanical Properties

近年來鋁合金鑄造有較大的發(fā)展,主要由于它的兩個大市場——汽車制造業(yè)和航空航天工業(yè)的需要。擴(kuò)大鋁鑄件在汽車,尤其是航空結(jié)構(gòu)上應(yīng)用的障礙是它的“不可靠性”[1]。同一個零件,不同的廠或同一個廠的不同爐次,甚至同一個廠同一個爐次澆出的鑄件在性能上都存在較大差異。造成鋁鑄件不可靠性的主要根源在于目前絕大多數(shù)鑄件都易于產(chǎn)生疏松(Porosity)這一影響微結(jié)構(gòu)完整性的缺陷[2]。

潔凈的液態(tài)金屬是獲得優(yōu)質(zhì)鑄件的保證和前提。污染鋁合金的雜質(zhì)主要有三類:溶解的氫,非金屬夾雜和不需要的堿或堿土金屬。近年來的研究表明,氫與夾雜和疏松之間存在極強(qiáng)的交互作用,并對鑄件的力學(xué)性能和可靠性產(chǎn)生較大損害。雖然人們早就意識到其重要性,但熔體潔凈度到底對性能有多大影響,亦即潔凈度-性能關(guān)系往往不甚明確。本文的目的即是就潔凈度-疏松-性能關(guān)系作一綜述。需要指出的是,本文所引絕大部分文獻(xiàn)均以Al-Si合金(如356,318)為研究對象,這類合金因其良好的鑄造性能、力學(xué)性能和抗腐蝕性能已成為鑄造鋁合金中應(yīng)用最廣的一類。

1 鑄造鋁合金的潔凈度

鋁合金的潔凈度主要由溶解的氫和非金屬夾雜決定。氫是唯一大量溶于鋁熔體中的氣體[3]。氫幾乎不溶于固態(tài)鋁,而在液態(tài)鋁中的溶解度很大,并隨溫度的升高而增長。氫在固相線上下的溶解度分別為每100 g鋁液氫含量0.65 mL和0.034 mL(H2在0.1 MPa的條件下),而每100 g溶融鋁中正常的氫含量約為0.10~0.40 mL。

夾雜一般是指存在于液相線溫度以上的任何固相或液相的外生雜質(zhì)[4,5]。鋁合金中常見的非金屬夾雜有氧化物、碳化物、氮化物、硼化物等,大都以顆粒狀或膜狀存在,典型的顆粒尺寸在1~30 μm范圍內(nèi)[6]。此外,在高合金熔體中還會出現(xiàn)一些不希望有的初生金屬間化合物,如Al3Zr,Al3Ti等[7]。含F(xiàn)e的鋁合金可能會形成多種富Fe的金屬間化合物,如α-Al15Fe3Si2,β-Al5FeSi,δ-Al4FeSi2,π-Al8Mg3FeSi6等[8]。

雖然一般鋁合金熔體中夾雜的濃度相對較低,在未處理的熔體中體積分?jǐn)?shù)約為0.005%~0.020%,但夾雜的數(shù)量卻是一個不小的數(shù)字。假如夾雜的平均尺寸為40 μm,那么即使是1×10-4%的夾雜濃度也意味著每1 kg熔體中包含有約1.1萬個顆粒[9]。

2 潔凈度-疏松關(guān)系

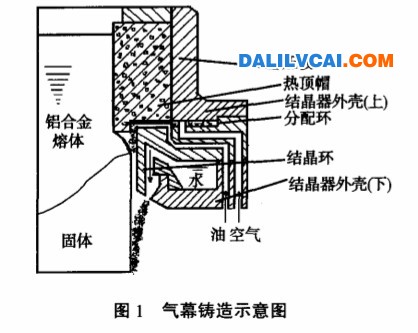

鋁合金鑄件中的疏松可以分為兩種:宏觀疏松和顯微疏松。合適的冒口設(shè)計可以避免宏觀疏松,但對于發(fā)生在枝晶間區(qū)域內(nèi)的顯微疏松卻不是很有效。一般認(rèn)為,疏松的形成是凝固收縮和氫的析出共同作用的結(jié)果[10,11]。影響疏松的因素很多,如圖1所示。但很多研究者認(rèn)為,氫含量是所有相關(guān)因素中最具決定性的一個[12~15]。

圖1 影響疏松的因素

Fig 1 Factor related to porosity

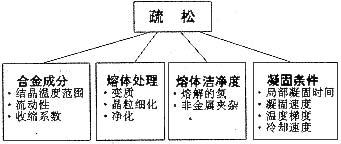

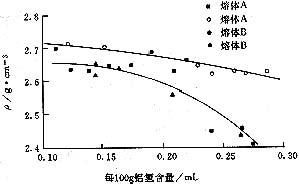

Zhou等[16]的研究結(jié)果表明,孔隙度與冷卻速度成反比,而與初始的氫含量成正比,如圖2所示。當(dāng)冷卻速度大于5 ℃/s時,則主要由氫的濃度所決定。

圖2 孔隙度與氫含量和冷卻速度的關(guān)系

(圖中列出了其它作者的試驗結(jié)果以示比較)[16]

Fig.2 Porosity as a function of hydrogen content and

cooling rate(Experimental data of others are shown for comparison)

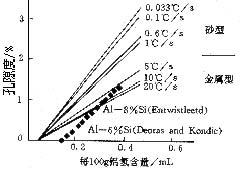

圖3 氧化物夾雜對疏松的影響(Na變質(zhì)319合金)

氧濃度:熔體A(7~19)×10-4%;熔體B(50~180)×10-4)%[19]

Fig.3 Efects of oxides on porosity (Na-modified 319 alloy)

Oxygen analysis:Metal A(7~19)×10-4)%;Metal B(50~180)×10-4%

Kao等[17]也認(rèn)為,當(dāng)G0.38/Vs1.62>0.6K0.4s1.6/mm2時,疏松量僅取決于氫的含量而與溫度指標(biāo)無關(guān),其中G為溫度梯度,Vs為凝固速度。

Fang等[18]指出,對應(yīng)一定的冷卻速度存在一個臨界的氫含量,在此濃度時形成一定殘余體積分?jǐn)?shù)的氣孔,且臨界氫含量隨冷卻速度的提高而增大。但文獻(xiàn)[16]指出,當(dāng)每100 g鋁熔體中氫含量小于0.05 mL時,冷卻速度快慢對氫含量沒有影響,此時基本上可以避免疏松的形成。

然而氫并不是一個獨(dú)立存在的因素。文獻(xiàn)[12]指出,當(dāng)氫作為一個交互因素時,其對疏松的影響強(qiáng)烈依賴于其他因素。夾雜(尤其是氧化物夾雜)就是一個十分典型的例子。即使是少量夾雜的存在,也能顯著降低形成氣孔的臨界濃度值[12]。另一方面,在“無夾雜”(或夾雜含量極低)的情況下,形成氣孔的臨界氫濃度值可以高達(dá)每100 g鋁含氫0.3 mL[3]。Laslaz等[19]的研究表明,在相同的氫含量下,當(dāng)熔體通過攪拌或加入廢屑加劇氧化時,孔隙度顯著增加(圖2)。夾雜的存在不僅增多氣孔的數(shù)量,而且還增大氣孔的尺寸。Tynelius等[12]的統(tǒng)計分析表明,最大氣孔尺寸可以增大3倍。

Sr作為變質(zhì)劑由于有效作用時間長、提高鑄件性能明顯而優(yōu)于Na。但Sr變質(zhì)鑄件產(chǎn)生疏松的傾向極大[20]。盡管這一現(xiàn)象的機(jī)制仍在研究之中,但有不少研究者認(rèn)為熔體中的氧化物夾雜應(yīng)是主要因素[21,22]。

夾雜對疏松的影響可由氣孔的異質(zhì)形核機(jī)制來解釋。Campbell的計算表明,氣孔在液態(tài)金屬中的均質(zhì)形核需要約3 080 MPa的氣體分壓。而Chen等[23]利用減壓試驗測得的數(shù)據(jù)表明,形成第一個氣泡只需要很小的過飽和壓力,通常為0.1 kPa左右(減壓室真空度為1~20 kPa)。這證實了實際鋁合金中的氣孔成核均是異質(zhì)形核。大量實踐證實,夾雜尤其是氧化物夾雜可以作為氣孔形核的有效基底。這是因為氧化物夾雜與鋁熔體的潤濕性較差(隨溫度不同,潤濕角為115°~167°[23]),另外氧化物含有大量微孔和裂紋,這對氣孔形核非常有利。Roy等[24]的觀察表明,針狀的β-Al5FeSi是非常活躍的氣孔形核基底;晶粒細(xì)化劑顆粒也是氣孔形核的合適基底,其結(jié)果是產(chǎn)生分布均勻的微小氣孔。

目前關(guān)于夾雜在氣孔異質(zhì)形核中的作用機(jī)制問題仍在研究之中。Mohanty等[25,26]認(rèn)為,只有那些為移動的液/固界面所推移的夾雜才可以成為氣孔的異質(zhì)形核基底,而那些被液/固界面捕獲的夾雜則對氣孔形成沒有影響。夾雜成為異質(zhì)核心的熱力學(xué)可能性由夾雜、固相和液相之間的凈界面能Δσ0=σps-σpl(σps,σp1分別為夾雜與固相、液相之間的界面能)所決定,并與夾雜的形狀、大小、密度、熱導(dǎo)率以及凝固條件有關(guān)。相同的夾雜在不同條件下可以表現(xiàn)出完全不同的行為,如Al2O3,SiC在亞共晶Al-Si合金中可以作為氣孔核心,而在過共晶Al-Si合金中則對氣孔形成不起作用。由此可見,夾雜在疏松形成中的行為表現(xiàn)出很大的“不確定性”。正由于此,使得鑄件中的氣孔密度(單位面積上的氣孔數(shù)目)很難預(yù)測[12]。

盡管目前已出現(xiàn)一些定量檢測鋁熔體中夾雜的方法,如Alcan公司開發(fā)的LiMCA和PoDFA等,但由于存在取樣代表性的問題,并有可能在檢測過程中引入新的氧化物夾雜[27],因此檢測結(jié)果未必能忠實地反映熔體中夾雜的分布與濃度。另外,由于準(zhǔn)確控制熔體中所有夾雜的含量、性質(zhì)和尺寸十分困難,因此通過試驗定量研究夾雜與疏松的關(guān)系仍是一個難題[19]。

3 疏松-力學(xué)性能關(guān)系

力學(xué)性能主要由合金成分以及熱處理工藝所決定,但鑄件結(jié)構(gòu)的完整性也有較大影響。疏松對力學(xué)性能的損害是公認(rèn)的事實。Lee等[28]在研究A206-T6合金(Al-4.5Cu-0.35Mn-0.25Mg)板鑄件的補(bǔ)縮特性和力學(xué)性能時,通過回歸得出抗拉強(qiáng)度與微結(jié)構(gòu)的關(guān)系可以表示為

σb=282.03(P)-0.14(D)-0.055 (4)

式中 σb——抗拉強(qiáng)度,MPa

P——孔隙度,%

D——代表枝晶單元尺寸,mm

上式中孔隙度的指數(shù)約是枝晶單元尺寸指數(shù)的3倍,表明疏松對抗拉強(qiáng)度的影響大于晶粒尺寸。

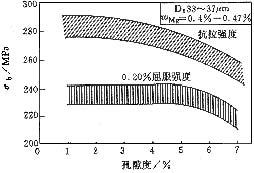

Eady和Smith[29]研究了Al-7Si(CP601-T6)合金疏松對拉伸性能的影響。總的來看,抗拉強(qiáng)度、屈服強(qiáng)度和伸長率都隨疏松的增加而降低,但疏松對屈服強(qiáng)度的影響不很明顯(圖4),而對塑性的損害則極大。關(guān)于氣孔形狀,他們得出的結(jié)論是:氣孔形狀(球形或狹長形)對拉伸性能沒有明顯影響。

圖4 CP601型合金疏松與應(yīng)力的關(guān)系[29]

Fig.4 Relationship between porosity and tensile strength for CP601-type alloys

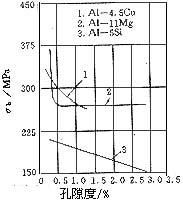

圖5 三種鋁合金砂型試樣的抗拉強(qiáng)度與疏松的關(guān)系[4]

Fig.5 Ultimate tensile strength versus porosity for sand-cast bars of three aluminum alloys

圖6 CP160合金Mg含量對疏松-抗拉強(qiáng)度關(guān)系的影響[29]

Fig.6 Influence of Mg content on the relationship between percent porosity and tensile strength for CP601-type alloys

圖7 CP601合金Mg含量對疏松-伸長率關(guān)系的影響[29]

Fig.7 Influence of Mg Content on the relationship between

porosity and elongation for CP601 alloys

疲勞性能對于汽車和航空結(jié)構(gòu)件十分重要。Stucky等[31]認(rèn)為微結(jié)構(gòu)對疲勞極限影響不大,而疏松則是重要的變化因素。Verdu等[32]的研究指出,Al-Si合金的疲勞失效過程可以劃分為三個階段,即(1)在靠近表面的孔隙 處產(chǎn)生裂紋,(2)裂紋在枝晶間緩慢生長,(3)裂紋穿過共晶的快速生長。顯然,疏松作為裂紋源對疲勞極限具有重要影響。而Major[33]則指出最大氣孔尺寸是其中最重要的參數(shù)。

LaOrchan等[20]研究了A356合金的抗沖擊性能,指出沖擊功主要受Si形態(tài)的影響,而受疏松的影響不大,給出的相應(yīng)關(guān)系式為:

E=-2.2×V 12.8 (Sr變質(zhì)) (4)

E=-1.4×V 7.3 (無Sr變質(zhì)) (5)

式中 E——沖擊功,J

V——氣孔體積分?jǐn)?shù),%

4 熔體潔凈度-性能關(guān)系

由前所述,熔體中的氫和夾雜與疏松之間存在極強(qiáng)的交互作用,并對鑄件的力學(xué)性能和可靠性產(chǎn)生損害。由于氫的含量是形成疏松的決定性因素,因此除氣是熔體處理中的一項重要任務(wù)。Sigworth等[34]根據(jù)實踐經(jīng)驗提出,高質(zhì)量金屬型汽車鑄件要求100 g鋁中氫的濃度在0.07~0.10 mL之間,航空件或熔模型鑄件要求更高(每100 g鋁中低于0.06 mL)。

非金屬夾雜不僅促進(jìn)疏松的形成,還起應(yīng)力集中作用,引起零件早期失效,而且其本身也會造成鑄件塑性和韌性的下降,典型的如針狀β-Al5FeSi相。金屬間化合物相的出現(xiàn)導(dǎo)致加工性能和表面光潔度的惡化,也是一個較突出的問題。

由于氫和夾雜物的存在給鑄件的性能帶來直接和間接的損害,因此,提高熔體潔凈度水平已成為生產(chǎn)高質(zhì)量鋁鑄件的關(guān)鍵。這就大大促進(jìn)了近年來鋁熔體凈化技術(shù)的不斷發(fā)展,如旋轉(zhuǎn)葉輪法、噴射熔劑法、電磁分離非金屬夾雜等。

目前,尚沒有將熔體潔凈度水平(氫與夾雜)與力學(xué)性能直接聯(lián)系起來的研究報道。但美國正在開展這方面的工作。定量研究熔體潔凈度-性能關(guān)系的目的是試圖建立一種在線檢測的標(biāo)準(zhǔn),使得操作者能根據(jù)得到的熔體潔凈度的信息,在澆鑄之前調(diào)整對熔體處理的措施,以保證獲得預(yù)計的性能和可靠性水平。但到目前為止,還沒有一個嚴(yán)密的熔體潔凈度的定義和可行的熔體潔凈度評定方法[35],以控制疏松為目的進(jìn)行的熔體氧化物或非金屬夾雜水平檢測的標(biāo)準(zhǔn)也未建立[3]?,F(xiàn)有的評定方法存在以下一些主要缺點:

(1) 沒有建立試樣孔隙度與夾雜水平的對應(yīng)關(guān)系:

(2) 沒有建立試樣孔隙度與熔體潔凈度(含氫量與夾雜水平)的關(guān)系;

(3) 沒有建立上述兩項的關(guān)系對試樣參數(shù)所作的規(guī)定。

5 結(jié) 論

(1) 氫是導(dǎo)致疏松形成的最主要因素;

(2) 非金屬夾雜可以成為氣孔的異質(zhì)心核,促進(jìn)疏松的形成,由于其行為的“不確定性”是導(dǎo)致疏松變化較大的重要因素,嚴(yán)重?fù)p害鑄件的可靠性;

(3) 氫和夾雜通過與疏松的交互作用對鑄件的力學(xué)性能產(chǎn)生極大損害,提高熔體潔凈度水平已成為生產(chǎn)高質(zhì)量鋁鑄件的關(guān)鍵;

(4) 目前熔體潔凈度-性能關(guān)系的研究以及與之相應(yīng)的熔體潔凈度在線評定標(biāo)準(zhǔn)還有待深入探討。

* 國家自然科學(xué)基金資助項目,批準(zhǔn)號:59871029

作者簡介:疏達(dá),男,1973年出生,研究生,上海交通大學(xué)材料學(xué)院,上海華山路1954號(200030)

作者單位:上海交通大學(xué)